在这里,了解全球钢

随着原材料的减少,环境污染和公共压力的增加,各国迫切需要解决有关能源系统转型的问题。化石能源密集型行业,尤其是钢铁,必须调整或更改其业务模型和技术组合。技术发展表明,基于绿色能源氢的可持续炼油生产在不久的将来似乎是可行的。鉴于这些基本条件,本文研究了在钢生产中使用氢作为化石原料替代品的技术和未来潜力。

1个序言

不断增长的世界人口和城市化对基础设施和商品的需求正在增加,另一方面,经济面临资源短缺以及环境和政策限制。由于这些驱动因素和局限性,社会被迫开发可持续的技术来改善当前流程。在中长期中,“绿色能源”应基于化石能量和核能代替当前的能源部门,以避免温室气体排放。

随着各国承诺减少温室气体排放并获得全球认可,正在加速时采取各种政策措施。这要求政府采取行动来减少碳排放,并改变能源生产和原材料供应的总体模式。 2013年,绿色能源发电的全球新安装能力首次超过了化石燃料发电的新安装能力。

2全球和区域温室气体排放的目标

自1995年以来,年度联合国气候变化会议就谈了(1997年)的京都协议,建立了具有法律约束力的承诺,以减少发达国家的温室气体排放。 2007年,政府间气候变化小组(IPCC)建议到2050年,从1990年起,全球温室气体排放应减少50%-85%,以控制全球变暖以下2.1°C以下。 。 2009年,欧洲理事会设定了减少温室气体排放的长期目标,最后欧盟委员会发布了“ 2050低碳路线图”(2011年)。该框架建议将CO2排放量从1990年的水平降低到到2050年的80%-95%(2030年为40%,2040年为60%),其中行业的份额应等于1990年的水平1990年的水平(2030年为40%,2040年为60%),到2050年,它将减少83%-87%。 2015年,196个国家在巴黎举行的联合国气候变化会议上达成了一项协议,承诺减少温室气体排放,以使全球温度保持在2°C以下,并努力保持在1.5°C之内,这与Pre Pre相当。 -工业化。到2050年,将人为排放降低到森林和海洋能量吸收水平。

上述目标要求政府采取行动以减少排放和遏制全球温度的升高。尽管协议中的目标在法律上没有有效,但该协议要求各国每五年完成其国家的特定减排目标每五年向联合国报告。 2016年,55个国家 /地区加入了《巴黎协议》并签署了一项协议,其排放量占全球总碳排放量的55%以上。从那时起,越来越多的国家一直致力于实施气候变化会议的目标,并设定了到2050年实现零排放的目标。

为了实现上述气候目标,欧盟在2005年实施了人为温室气体(CO2炼钢 废钢与生铁所占比例,NO2,PFC)的欧盟碳排放交易系统(EU-ETS)。该系统是世界上第一个最大的“碳排放交易市场”, 。该系统限制了高排放行业中的全温室气体排放,并且每年都在减少。在排放限制的限制内,公司可以根据需要购买和出售排放允许的限制。每吨碳排放许可证的价格(每吨二氧化碳的欧元价格)取决于供求。 2012年,贸易限额为79亿吨,交易量达到560亿欧元。欧盟碳排放贸易体系涵盖了31个欧洲国家和往返欧洲机场的11,000多家制造公司和电站。 “ ETS”限制了欧盟总碳排放量的45%:制造业允许免费的80%的免费排放量,但该比例将逐年减少,到2020年仅30%,线性减少约1.74。 。 %。在第四次交易期(2021-2028)中,允许的排放量每年将减少2.2%,最终与2005年相比约为43%。其他几个国家也提到了该交易系统,并计划实施类似的碳排放交易系统(例如澳大利亚,新西兰,韩国)以及预计将来会有更多的国家参加。

由于发射许可证的短缺,其价格将继续上涨。每吨排放许可的价格从2017年的5欧元/吨二氧化碳提高到2020年的25欧元/吨二氧化碳(增长400%)。根据不同的研究,到2050年,每吨排放许可证的价格可能上升到40-200欧元/吨的二氧化碳,最可能的二氧化碳排放范围为60-80欧元/吨。

3能源系统转换

由于这种压力,尤其是化石能源密集型行业,例如电力,化学药品,钢铁和运输行业,他们必须调整或更改其商业模式和技术组合。目前,模型转变正在进行中,这将改变整个经济的经济和生态格局。首先,一些国家根据化石和核能关闭了发电厂,并扩大了绿色电力基础设施的建设。越来越多的行业将踏上这一道路。

预计在未来几十年中,绿色能源的生产和可用性将大大增加。对未来的愿景是,绿色能源生产的氢可以作为能源和能源存储,从而使能源可持续供应远离不连续的绿色能源(例如风和太阳能)。由于绿色能源供应对气候的高度依赖性和电网的波动,很明显,有效且廉价的存储设施是必要的。风和太阳能的未使用的过量能量必须集成到能源系统中。由于其出色的存储能力,从长远来看,基于化学的“电力汽油(PTG)”技术在存储大量能源(数月到几年)方面具有最大的潜力。 PTG通过电解将“绿色”电(尤其是风能和光伏电源)转化为氢或甲烷。这些气体可以运输并存储在天然气设施中,然后在各个领域中使用,例如运输,发电或工业应用炼钢 废钢与生铁所占比例,例如钢铁生产。

对于钢铁行业,作为温室气体的主要发射极(约占人为CO2排放的7%),处理不断变化的环境以及采取什么行动时出现了许多问题。如今,钢生产几乎完全依赖化石原材料。从热化学的角度来看,基于氢气的可持续炼钢生产是可能的,并且可能在将来成为一种替代方案。这是大自然的礼物。由于环境模式的变化,迫切需要对用绿色能量氢代替化石能量的钢制造潜力进行战略评估。近几十年来,在全球范围内研究并安装了各种基于氢的炼钢生产过程。但是,到目前为止,仅使用氢气的可靠过程尚未能够实现工业生产应用。鉴于这些潜在条件,需要将绿色能量和氢用作化石原材料的替代品中的未来能力。这种工业转型的可行性在很大程度上取决于未来的绿色能源能力,技术准备,分配和存储选择,电力和氢的价格以及公众认可和政策措施。

4高级炼钢技术和技术开发状况

现代钢制造可以分为碱性氧转换器钢制(BOF钢制)和电弧炉钢制造(EAF钢制)。在这两个过程中,三种中间产品是液态铁(或固体生铁),直接还原铁(DRI)和热块铁(HBI)。铁,生铁,DRI和HBI都是原始铁原材料,它们是通过铁矿石通过铁冶炼技术生产的。作为可回收原材料,将废钢添加到此过程中。 2018年,通过基于“氧”的BOF转换器工艺(集成熔点还原过程)生产了70.8%的全球原油产量,通过“电动”的EAF ARC熔炉生产(直接还原)生产28.8%( EAF和废钢eaf)生产。其余的(0.4%)过程是一些过时的过程,例如开放式熔炉。

一方面,当前的铁和钢制技术布局是根据从原材料到最终产品的过程路线进行的,另一方面,一些特殊的过程(例如集成过程,融化,融化减少,直接减少和刮擦炼钢技术)。过程步骤包括原材料准备,熨斗,钢制和深层加工(连续铸造,滚动/加工,精加工)。在第一个过程中,随后过程中使用的原材料必须是装饰和精制的。在钢铁过程中,根据该过程将原材料转换为液体熔融铁或固体DRI或HBI。该过程是一个能量密集型阶段,需要将碳和氢载体用作还原剂。还原反应发生在这里,并通过还原剂CO和H2从铁矿石中除去氧气,从而形成CO2和H2O。然后,其产物,熔融铁或海绵铁(DRI/HBI),然后通过脱碳并在随后的过程中添加合金元素,将其转化为熔融钢,以达到所需的钢级成分。最后,熔融钢被铸造,加工和完成。

特殊过程可以分为集成的过程(包括爆炸炉 - 碱性氧转换器:BF-BOF),替代过程融化降低(SR-BOF)和直接还原(DR-EAF)和废钢eaf流程。这些过程也可以合并,例如在爆炸炉或转换器中使用HBI。前三个过程使用原材料生产熔融的铁和熔融钢,而废钢仅被用作添加剂原材料。因此,该产品非常纯度,几乎没有有害或质量敏感的元素。这是废品炉过程中的缺陷,由于不同等级的废钢的混合/熔化,最终产品可能包含许多杂质。此过程可以产生高质量的钢,但是必须清洁和分类废钢,这非常复杂且昂贵。除了经济发展外,这也是通过原始过程途径继续占主导地位的钢铁生产的原因之一。

可持续炼钢的5种技术选择

自1950年代以来,已经开发了熔化的替代技术,例如直接还原铁冶炼和还原铁冶炼。从那时起,研究人员总共设计了73个直接还原铁冶炼过程和59种熔体还原铁冶炼过程。但是,只有少数这些过程已经达到了实验阶段,甚至达到了工业应用阶段。总体而言,例如,其他过程组合也可以像整合直接减少或熔化的过程以提高生产率和协同效率。从热化学和能量的角度来看,铁矿石可以使用碳,氢或电能将铁矿石转化为中间产物。

在C-H2功率系统中,指示能量在不同的熨斗过程中的位置。 “基于碳的冶炼”过程位于碳能角,原则上是BF-BOF工艺和熔体还原过程的整合。根据该过程中使用的电力和氢的量,该位置向H2和功率角移动。这是基于天然气(NG)或氢的直接还原过程,CO和H2的混合物也可以用作还原氛围。在最好的情况下,也可以达到100%H2含量。需要使用电力来融化弧炉中的中间产品DRI。

在所有现代的铁生产和钢制过程中,氢在混合气体中以不同的气体作为气体还原剂使用。在传统的高炉水热还原过程中,可乐是主要的还原剂,并通过添加还原剂替代品(例如煤粉,油,塑料或煤气)来产生氢。现代高炉气体中的氢含量可高达10%。新的熔体还原过程(例如Corex,Finex或Dios)在工艺气体中具有显着增加的氢含量,高达30%,并且仅将煤粉用作还原剂。另一方面,氢在直接减少过程中的比例最高,范围从60%到100%。这些工艺使用富含氢气的气体而不是使用可乐粉或煤粉作为原材料,这是通过催化天然气的气体改革或蒸汽重整而获得的。直接还原熨斗过程包括基于轴炉技术的(2)和(2)过程,以及基于流化床的Fior/Sum(最多100%H2)过程。垂直炉工艺已投入商业运营,但是由于技术和经济问题,流化的床工艺fior/已终止。

对于基于氢技术的工业应用,直接减少过程(例如,似乎具有最大的潜力),因为该过程在工业规模生产中以超过60%的比率运行。在接下来的几年和几十年中,随着直接减少技术的发展,此过程中氢的比例将增加到近100%。所有这些过程设备都是经过验证的技术,但是这些技术的整合是新颖而创新的。关于二氧化碳排放,该过程的铁的排放量仅为0.,而传统BF-BOF工艺的发射量为1。,这意味着减少排放量超过85%。

将来,还有另一种可能性 - 氢等离子体熔体还原技术(HPSR),该技术在高温下使用气体等离子体将氢分子分为氢原子和氢离子(H或H+)。该氢比氢分子具有更高的还原电位,并且可以将所有氧化物降低到金属,即液态钢水。近年来,第一次试验在蒙大拿州黎本大学的实验室中取得了成功,目前正在建设一个新的实验工厂,但仍有大量的研究工作要进行。另一项技术是属于欧洲Ulcos项目的电解铁的生产过程,并由南希大学和二手材料在实验室中进行了测试。目前,该实验仍处于实验室阶段,这项技术似乎不适合大规模生产。

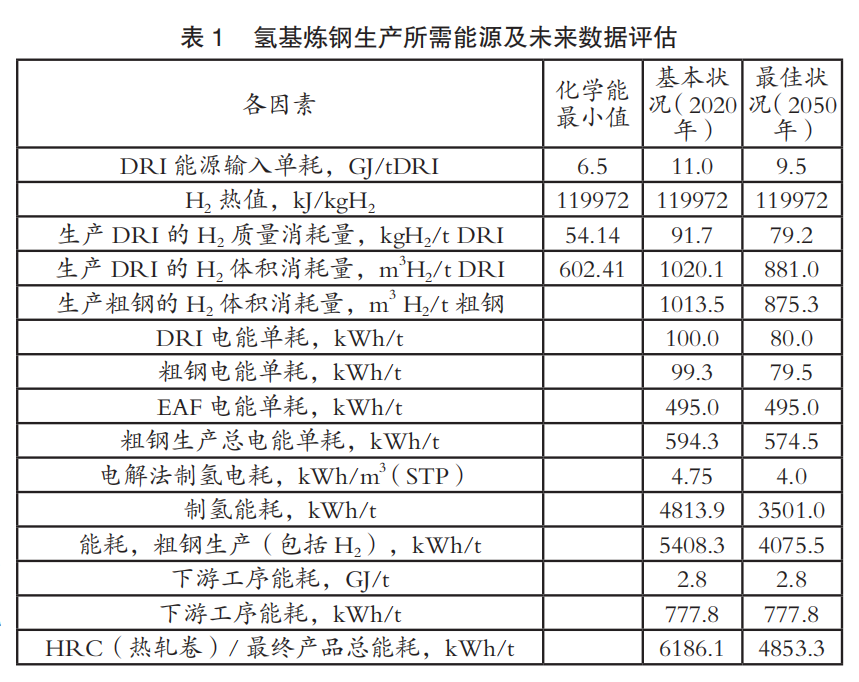

为了确定对基于氢的钢生产的绿色能量的需求,需要研究特定的理论能量以将铁矿石转化为铁。基于典型的熨斗过程的数据,“基本情况”(当前的最新技术)和“最佳情况”(预计将在2050年实现的技术改进)。该数据用于计算基于2018年在世界各地的所有国家和地区的钢铁生产基于氢生产所需的绿色能源总量。钢铁生产的第一个能源密集型过程是将铁矿石转化为铁矿石富含铁矿的中间产品(DRI)。

在热化学反应中,还原剂(H2)根据以下反应方程式降低氧化铁:

Fe2O3+3H2→2FE+3H2O

(1)

根据氢的热值,可以计算氢将氧化铁降低到铁所需的最低能量消耗,约为6.5GJ/t。

这是整个炼钢生产中最大能源消耗的过程。对于当前的现代直接还原工厂,假定DRI生产过程的能源消耗为11GJ/t。基于此值,计算出每吨DRI的气体消耗为1020。(STP)/t。根据铁矿石的质量,需要每吨粗钢进行DRI,这也将SGR的消耗增加到(STP)/T粗钢。如果添加了废钢(例如在BF-BOF工艺中),则钢铁钢的消耗也会随添加的废钢量而变化。在这种情况下,为了比较传统的BF-BOF工艺和直接还原炼钢工艺,假定添加的废钢量是相同的。当添加废钢155公斤时,原油的SRG为1013。(STP)(见表1)。计算EAF冶炼过程中氢产生所需的能量和电力,当今的能量单位消耗为 /t。在最好的情况下(根据直接还原炼钢和电解过程技术的未来开发来调整输入参数),将来,原油生产的能源消耗可以减少到4075 kWh/t。

为了比较DR-eaf工艺和BF-BOF钢制过程,还必须考虑下游过程所需的额外能量。原因是BF-BOF工艺是自给自足的,可以通过工艺气体(可乐烤箱气体,爆炸气体和转换器气体)产生额外的能量,并在现场发电厂中将其转化为电能。然后将这些能源用于下游过程(滚动/饰面)以及其他能源用户。另一方面,DR-EAF工艺和废纸过程需要外部能量输入。因此,基于氢的直接还原过程必须从外部提供能量以进行下游过程,而下游过程通常会消耗2.8 gj /t或 /t。有了这个值,HRC/最终产品的当前能耗为100%钢,这是将来最好的情况。

通过这些计算和参数,可以比较基于碳的BF-BOF工艺和基于氢的炼钢工艺。

6。H2在不同地区对炼钢生产的需求

以2018年为例,我们将解释全球各国和世界各地区对钢化生产中基于碳的工艺的需求,从而将其转化为基于氢的工艺。如上所述,71%的全球原油钢是通过碳的“氧” BOF工艺(集成熔体还原过程)生产的,而通过“电动” EAF工艺(DR-EAF和Scrap Steel-eaf)生产了29%的。可以想象,将来,基于氢的过程可用于在当前的碳基氧过程中生产碳钢。根据基本情况(包括当今最佳可用技术的能源数据)以及2050目标的最佳情况。计算数据和参数如表1所示。计算了基于氢的HRC生产的绿色能源需求。

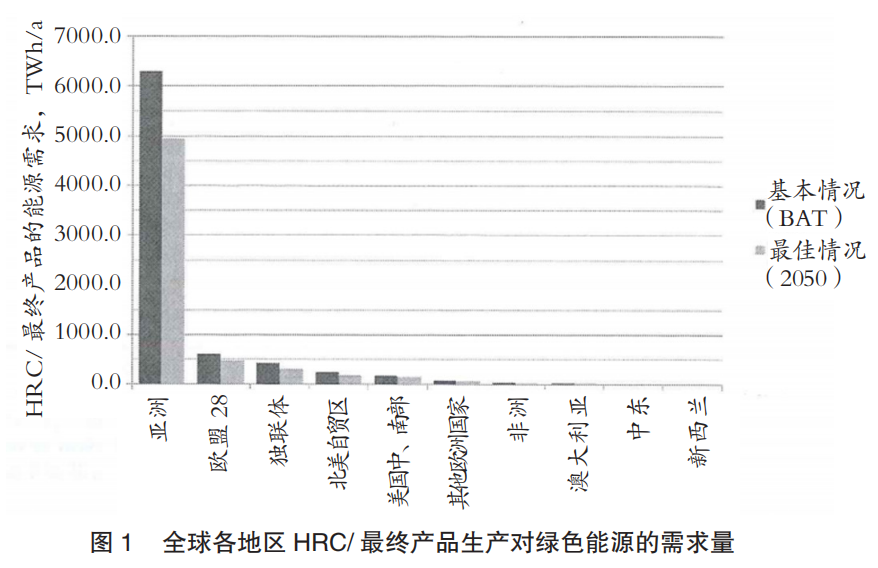

将全球钢制造的生产从基于碳基于氢的工艺转换,在基本情况下,HRC生产的绿色能源需求为 /A,在最好的情况下, /a。所需的相应氢数量在13000亿至1120亿M3(STP)之间。图1和2显示了按区域对HRC/最终产品的绿色能源需求。对于HRC生产,亚洲目前对绿色能源的需求最大(基本案例 /A;最佳案例 /A),其次是欧盟(基本案例 /A;最佳案例 /A)和顺式国家(基本情况是 /a;最好的情况是 /a)。

在欧盟内部,德国对HRC /最终产品的绿色能源生产的需求最高(最好的情况是 /a)。法国为57TWH/A(最好的情况是43TWH/A),荷兰和奥地利的需求约为35TWH/A(最好的情况是25TWH/A)。

7结论

原材料的减少,环境污染和公共压力增加导致迫切需要国家解决能源系统转化问题。尤其是对于钢铁行业等化石原材料密集型行业,必须调整或更改其业务模型和技术组合。技术发展表明,基于绿色氢能的可持续炼钢生产在不久的将来似乎是可行的。基于这些基本条件,本文研究了氢作为钢化石生产中化石原材料的替代品的技术和未来潜力。

目前,通过碳密集型BF-BOF工艺生产约75%的全球钢生产。对于替代过程的工业实施,直接减少过程(DR-EAF流程)似乎具有最大的潜力,因为它已应用于超过H2使用率的60%以上的工业规模生产。在接下来的几年和几十年中,鉴于直接还原钢制技术的发展,该过程中使用的氢气量将显着增加到近100%。同时,一吨钢的二氧化碳排放量将从1.76 t(传统的BF-BOF工艺)下降到0.15T(基于氢的DR-EAF工艺)。所有直接减少过程设备都是经过证实的技术,但是集成这些过程是一种创新的技术。除了直接还原过程外,其他一些基于氢的技术也在开发和测试中。但是这些过程仍然需要数十年才能达到工业规模的应用。

从定量的角度来看,从基于碳的钢制造到基于氢的炼钢的转化将需要大量氢,这是一种绿色能源。根据当前的钢铁产量,计算了不同国家和地区H2生产所需的能量。行业转型的可行性在很大程度上取决于未来的绿色能源生产能力,先进的电解技术准备,H2交付和存储选择,电力和氢价格以及公众认可和政策指标。

以上部分内容由“文心一言”整理拓展,转载请注明出处:https://www.2sg.net.cn//63657.html