国内某铜矿大型半自磨机实际运行状况显示,在磨机运行期间存在筒体衬板开裂、磨矿效率低以及运营成本较高等问题。基于半自磨机介质抛落轨迹计算技术,并且结合实际设计经验,对半自磨机筒体衬板结构进行了改进和优化。生产应用后,磨矿处理量有了大幅提升,综合运营成本也显著降低,取得了良好的应用效果。

众多磨矿设备里,半自磨机具有磨矿流程短、生产效率高以及成本低等优势,所以在各类大型矿山中被广泛应用。随着磨矿工艺需求不断增加,研发设计能力得以提升,还有重型装备制造业不断发展,半自磨机大型化已然成为一种趋势。

半自磨机由进料端盖、筒体部以及出料端盖等零件构成回转体。设备运行时,磨机衬板能起到一定的保护作用,可避免研磨介质和物料的冲击对筒体造成破坏性磨损。并且,它能让物料和介质在抛落及泻落过程中产生研磨效果,以实现粉磨矿石的目的。磨机衬板的设计至关重要,它决定着磨机能否稳定运行。衬板的结构合理与否,会对磨机的性能、衬板的使用寿命以及磨矿效果产生重要影响。随着磨机规格的增大以及自动化程度的提高,衬板磨损的问题越发突出。衬板出现断裂以及耐磨性差的情况,会导致衬板频繁更换,使得磨矿成本提升,设备的运转率降低,最终对磨矿效率产生重大的影响。

笔者结合国内某大型铜矿的实际情况,该铜矿的半自磨机筒体为 φ11.0 m×5.4 m。在此基础上,对衬板结构进行改进和优化,目的是提高磨矿效率,同时降低综合运营成本。

1 磨机运行工况

φ11.0 m×5.4 m 半自磨机是中信重工研发出来的磨机,且是双驱变频的。它的主要技术参数在表 1 中有列出。

表1 半自磨机主要技术参数

具体工艺流程如图 1 所示。

图1 SABC 破磨工艺流程

矿石性质试验会对设备选型以及最终磨矿工艺流程的确定产生直接影响。当下,矿石性质试验主要包含澳大利亚 JK Tech 公司的 DWT 试验、Bond 系列功指数试验、高压辊磨试验以及立式搅拌磨试验等。澳大利亚 JK Tech 公司进行 DWT 试验,目的是评估矿石的抗冲击破碎性能,其表征参数为 A×b。A×b 的数值越小,就意味着矿石越难被破碎;而如果 A×b 的数值越大,那么矿石就越容易被破碎。在 Bond 理论中,BWi 是球磨功指数,它反映了矿石研磨性能的难易程度。BWi 的数值越大,矿石就越难被研磨;反之,BWi 的数值越小,矿石就越容易被研磨。

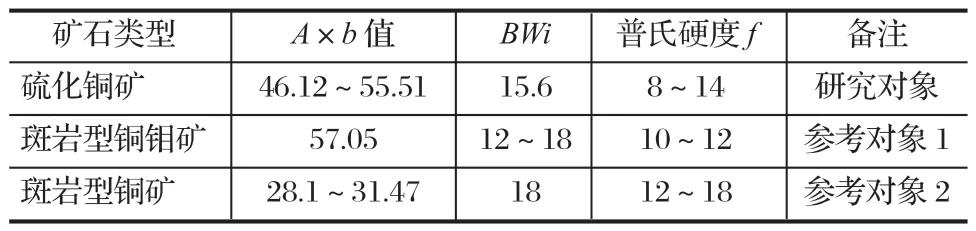

对该矿矿石属性进行分析后可以得知,矿石的主要类型是花岗岩型硫化铜矿石。将同规格的半自磨机与不同类型的矿石属性进行对比,其结果列在了表 2 中。

表2 矿石性质

从表 2 能看出,将该硫化铜矿石与其他 2 种不同种类矿石相比较,它在破碎和研磨方面的难易程度处于中等水平。

2 原衬板结构

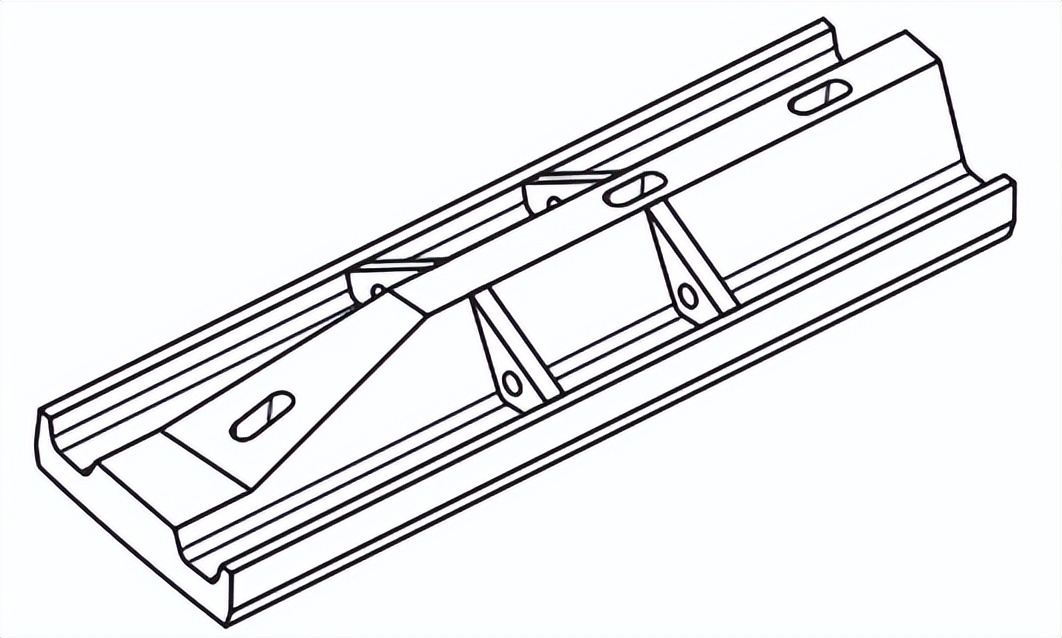

筒体衬板的结构及排列方式如 2、3 图所示。筒体衬板一共有 48 排。螺栓孔都在筒体提升条上。其是按照高 - 高形式进行布置的。筒体衬板的提升条是对称型的。衬板的总高度为 290 毫米。提升条的面角是 56°。底板的厚度是 80 毫米。在底板的两侧设置了辅助提升条。

图2 原筒体衬板结构

图3 筒体衬板排列方式

如图 4 所示。分析损坏原因主要在于磨矿工艺流程处于前期摸索阶段。整个采矿、粉磨系统的给矿量不稳定,难以达到设计日产量的要求。并且磨球的加入时机、频次以及加入量都不固定。另外,由于其他设备检修的影响,磨机整体运行呈现出非连续的状态。在此工况条件下,磨机内的综合填充率比较低,物料层也比较薄。在运行过程中,瞬间的磨球量很大,这就使得衬板遭受到了巨大的冲击,其断裂的风险也进一步加剧了。

图4 筒体衬板开裂

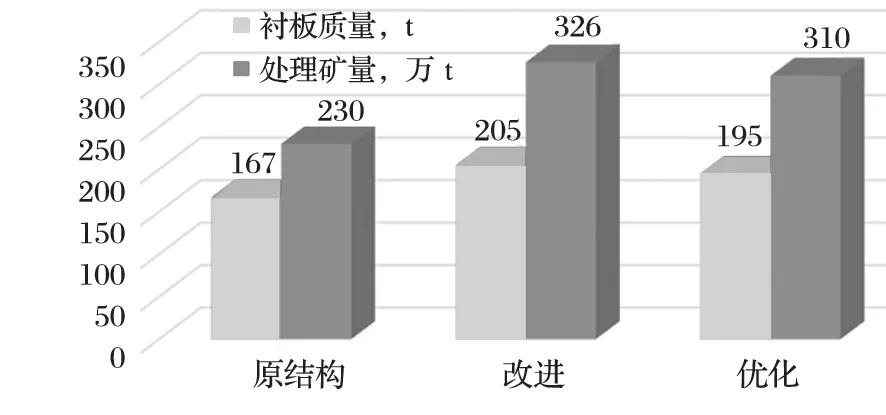

碎磨工艺日渐稳定后,原结构筒体衬板又接连使用了 2 套。与试运行期间相比,这 2 套筒体衬板的断裂数量减少了。不过,仍有排料端筒体衬板出现开裂的情况。在整个运行周期里,原结构筒体衬板的磨矿效果不佳,每套衬板平均磨矿量为 230 万 t,衬板的整体耐磨性需要提升。

3 衬板结构改进及使用效果3.1 结构改进

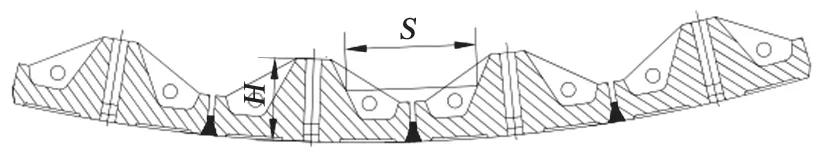

对原筒体衬板结构进行模拟计算。同时结合磨机的规格、转速,以及钢球直径、磨机综合填充率和衬板结构等参数。运用专业模拟软件对半自磨机磨球的运动轨迹进行模拟。模拟结果如图 5 所示。

图5 原衬板结构磨球抛落轨迹

从图 5 能够得知,筒体内的物料分布在第 4 象限 30°到 38°这个位置。然而,钢球的抛落点处在第 4 象限靠近 40°的位置。很明显,在磨机运转期间废钢破碎机衬板螺栓,磨球抛落到物料趾部之外,这使得对物料的破磨作用有所减弱,并且不是对物料进行破磨,而是直接砸向衬板,给衬板带来了巨大且频繁的冲击,这样一来就降低了磨矿效率,导致衬板过早地出现损坏。必须对筒体衬板进行结构方面的改进,目的是调整磨球以及物料的抛落轨迹,同时改善钢球对衬板直接产生的冲击力。

在半自磨机的规格确定、磨机转速以及磨球规格既定的情况下,影响磨机物料以及钢球运动轨迹和磨矿效率的因素包含:筒体衬板存在间隙,提升条有其特定高度以及提升面具有特定角度。所以,针对半自磨筒体衬板进行改进时,所采取的主要措施如下:

衬板间隙由衬板排列数量决定,它会影响物料的提升率。合理的提升条间隙能最大限度地增加物料提升率,避免夹料现象,从而提高磨机性能。部分提升条数量减少,能够增加提升条间料仓体积,并且还能提高磨机每转动一圈所提升的料浆,提升率的增加会大幅提高磨矿效率。筒体衬板原本有 48 排。现在把衬板的排数从 48 排降低到了 32 排。并且把筒体部的二段分布改成了三段分布。

增加提升条的高度,衬板提升条的作用主要在于提升物料以及磨球,对它们的运动轨迹和运动状态进行改变。当提升条的高度增加后,物料及磨球被提升的高度也会相应地增加,这样就增强了它们在抛落时的破磨能力,有利于磨矿效率的提升。筒体衬板原本的高度是 290 毫米。在底板厚度 80 毫米保持不变的情况下。将其高度提升到了 380 毫米。总高度增加了 90 毫米。

衬板提升条截面夹角即为筒体衬板面角,而筒体衬板面角又是决定物料及磨球运行轨迹的关键因素之一,它可以被改变。筒体衬板的面角若越大,那么磨球被衬板提升的高度就越低,其落点会更靠近中心,衬板被撞击的概率也会降低;反之,筒体衬板的面角越小,磨球被衬板提升的高度就越高,落点就会更远离中心,衬板被撞击的概率就会增大。所以,可以考虑通过增大筒体衬板面角的方式来降低磨球被提升的高度,从而减少磨球对衬板的冲击力。原筒体衬板的提升条面角是 56°,现在要把筒体衬板的面角提升到 60°。

3.2 使用效果

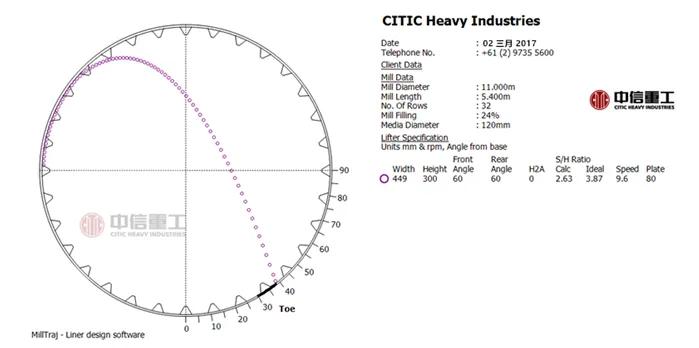

通过模拟软件对磨机磨球的运动轨迹进行了模拟,其结果如图 6 呈现。从图 6 能够得知,磨球的抛落位置处在第 4 象限大约 38°的地方废钢破碎机衬板螺栓,与此同时,物料的边缘位置也在第 4 象限 38°左右。显然,磨球的抛落点就是物料的趾部。在这种情况下,不但不会撞击衬板,而且磨矿效率能够达到最高。由此可以推断出,衬板的第一次结构改进是较为合理的。

图6 衬板结构改进后磨球抛落轨

图 7 展示的是改进后筒体衬板的结构,图 8 展示的是现场安装的情况。在筒体衬板结构进行改进之后,首套衬板于 2017 年 7 月 25 日开始安装并运行。一共连续使用了 2 套衬板,每套衬板平均处理的矿量达到了 326 万 t。与原结构衬板相比,磨矿量提升了 41.74%,改进的效果十分明显。该筒体衬板有以下不足之处:其一,部分衬板质量较重,达到了 2.43t,几乎达到现场机械手的限制质量 2.5t,给现场安装带来了一定的安全隐患,并且延长了衬板安装更换的时间;其二,筒体衬板整体质量比原结构衬板增加了 37.86t,增重比例为 22.6%,使得磨机负载加重,实际运行功率增大,磨矿能耗增多,运行成本大幅提高。

图7 改进后筒体衬板结构

图8 改进后筒体衬板安装

4 衬板结构优化及使用效果4.1 结构优化

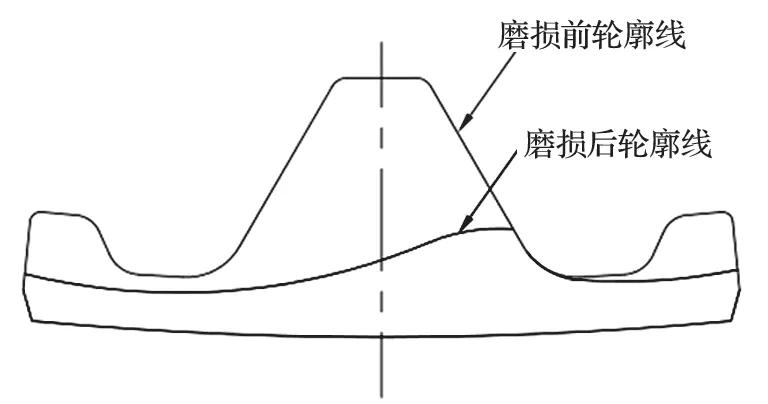

图 9 为改进后失效筒体衬板示意,图 10 为磨损曲线示意。对现场失效衬板的剩余厚度进行分析,同时对磨损曲线进行分析可以得知,磨损严重的部位主要在出料端筒体衬板以及筒体提升条提料侧,而进料端筒体衬板以及非提料侧的磨损量比较少,剩余厚度相对而言比较多。

图9 结构改进后失效衬板

图10 结构改进后失效衬板磨损曲线

在能基本保证磨矿效率的情况下,为了实现进一步减轻筒体衬板质量的目的,要对筒体衬板进行再次结构优化;为了降低采购和运行成本,也要对筒体衬板进行再次结构优化;为了提高衬板更换效率,同样需要对筒体衬板进行再次结构优化;为了提升衬板综合性价比,还是得对筒体衬板进行再次结构优化。

本次结构优化主要对不同部位进行差异化设计。如图 11 所示,在衬板为高-高排列形式时,依据实践经验把进料端筒体衬板的提升条高度进行适当降低。原本提升条高度是 380mm,现在降低到了 350mm,而出料端筒体衬板的高度依然保持 380mm 不变。在磨机单向旋转的情况下,筒体衬板的 60°面角保持不变,通过适当减小非提升侧的角度,这样既能减轻衬板的质量,又能提高衬板的有效金属利用率。

图11 筒体衬板结构优化

4.2 使用效果

图 12 展示了结构优化后的磨球抛落轨迹。结果表明,磨球的抛落点处在物料趾部,并非直接空砸衬板,这说明衬板结构优化是可行的。

图12 衬板结构优化后磨球抛落轨迹

平均处理矿量达到 310 万 t。由此可以断定,第二次结构优化获得了成功。它的整体性价比较高,并且得到了客户的认可。

图13 衬板结构变化与磨矿量之间变化关系

5 结语

根据大型半自磨机的实际运行工况,对半自磨机筒体衬板结构持续进行改进。分析了对磨矿效率有影响的因素,如筒体衬板排数、提升条高度以及提升条面角等。结合实际设计经验,得出了较佳的结构优化方案。衬板结构改进和优化后,磨矿效率有了大幅提升,综合运行成本降低,使用效果良好。半自磨机面临大型化发展态势,其筒体衬板尚有较大的优化余地,需借助计算机模拟技术,且要与选矿工艺紧密结合,应在磨机实际运行的基础上继续展开研究。

以上部分内容由“文心一言”整理拓展,转载请注明出处:https://www.2sg.net.cn//64815.html