【能源人都在看,点击右上角加'关注'】

月 22 日,国家领导人在第七十五届联合国大会一般性辩论中发表重要讲话。讲话内容指出,中国将加大国家自主贡献的力度,并且会采取更为有力的政策和措施。其目标是力争让二氧化碳排放在 2030 年前达到峰值,同时努力争取在 2060 年前实现碳中和。这些内容勾勒出了我国未来绿色发展的时间表和路线图。中国作为最大的发展中国家,推进低碳绿色发展。这既是基于自身国情和实际的考虑,也是基于为全球应对气候变化贡献力量的大国担当。

当前,绿色化钢铁面临着两大课题。其一为源头治理,需要发展以氢冶金作为代表的低碳或无碳炼铁新流程;其二是改变钢铁原料结构,要根据不同国家的资源特点和发展趋势,开发出低成本的废钢熔炼技术,以此大幅降低铁钢比。

氢冶金的发展前景无比美妙,然而,在大规模工业化廉价制氢技术开发成功之前,难以形成工业化钢铁新流程。并且,依据我国的资源条件,尽快对国内钢铁工业的原料结构进行改变,以实现节能减排,已成为当下迫在眉睫的发展目标。

深度

铁钢比高是我国绿色钢铁发展瓶颈

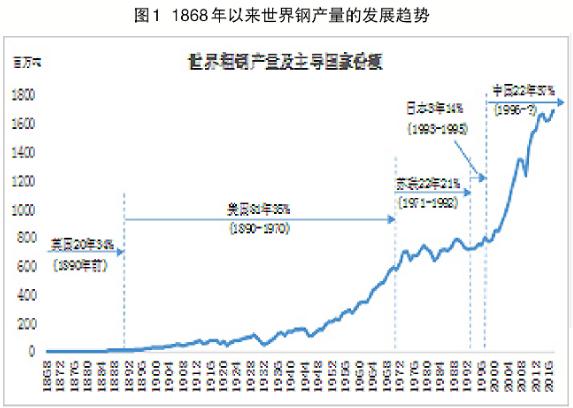

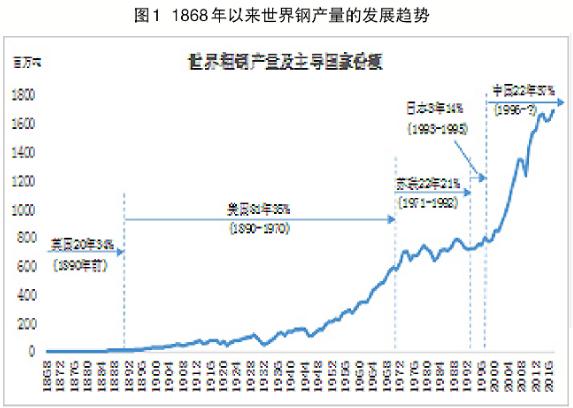

图 1 呈现了近 150 年全世界钢铁工业的发展情况。从图中能够看出,全球钢铁工业的发展历经了 2 次重大的提升。其中第一次发生在 1947 年至 1973 年这段时间,氧气转炉将平炉淘汰掉了,在 26 年的时间里,全球钢产量从 2000 万吨/年提升到了 7 亿吨/年,增长幅度达到了 35 倍。1996 年到 2019 年出现了第二次飞跃,在这 23 年里全球钢产量翻了一番,到 2019 年达到了 18.69 亿吨。国际钢铁的发展再次表明:技术进步(转炉淘汰了平炉)以及新兴市场的发展(中国崛起了)是推动世界钢铁发展的根本动力。

我国是一个发展中的大国。因为国家大,所以对钢铁的需求很旺盛,这推动了国内钢铁工业迅速发展。作为发展中大国,我们缺乏足够的废钢资源来支撑庞大的钢铁工业。这就决定了我国必然会采用高炉—转炉生产流程,主要以铁矿石为原料来迅速发展钢铁工业。由此也导致了我国钢铁工业目前面临着重大的战略问题,即钢铁工业原料结构不合理,铁钢比过高。

2019 年时,我国粗钢产量达到 9.96 亿吨,而世界钢产量是 18.69 亿吨,我国粗钢产量占世界钢产量的 53.3%;我国生铁产量为 8.09 亿吨,世界生铁产量为 12.60 亿吨,我国生铁产量占世界生铁产量的 64.2%。经此计算,我国钢铁工业的铁钢比是 0.812,世界平均值(包含中国)为 0.685,我国的铁钢比比世界平均值高 15.7%。铁矿石和废钢属于主要的含铁原料。铁钢比高也就意味着废钢比低。图 2 把 2017 年世界主要产钢国家的废钢比情况展示了出来。从图中可以得出两点结论。

一是我国废钢比在主要产钢国中最低,仅为18%。

一是我国钢产量占世界钢产量的比重超过 50%。二是这一情况使得全世界平均废钢比发生了变化,从不包括中国时的 57%下降到了包括中国时的 37%。

废钢作为载能体,无需如铁矿石那般,经高炉还原成铁水。所以,采用废钢短流程工艺的吨钢综合能耗,大约是以为铁矿石为主原料的高炉—转炉长流程工艺的 20%。2019 年,国内重点钢铁企业的吨钢能耗情况如下:长流程为 552.06 千克标准煤,短流程为 106.77 千克标准煤。长流程生产中废钢预热,能源消耗量的 90%出现在铁前系统。若在长流程里运用相应技术措施来提高废钢比并降低铁钢比,那么就能较大幅度地降低我国钢铁工业的总能耗以及二氧化碳排放量。吨钢可降低二氧化碳排放量 147.4 千克若铁钢比进一步降低至除中国外世界的平均水平 0.535 ,那么吨钢的综合能耗能够进一步降低至 363.7 千克标准煤 ,平均每吨钢可节能 188.3 千克标准煤 ,每吨钢的二氧化碳排放量会减少 320.2 千克 ,这将对我国钢铁工业的绿色发展起到关键作用 。

我国经济不断发展,钢铁工业逐渐崛起,国内废钢铁的积聚量已超越美国二十世纪 60 年代至 70 年代的水平。2015 年,中国废钢铁的年产量为 1.5 亿吨。不少专家做出预测,到 2020 年,废钢铁年产量将达到 2 亿吨;到 2025 年,将达到 2.5 亿吨;到 2030 年,将达到 3 亿吨。届时,国内钢铁工业的平均铁钢比会降低到 0.7 以下,同时废钢比会超过 35%,从而能够达到世界平均水平。

降低铁钢比,电炉不是唯一方案

降低铁钢比并且提高废钢比,这会改变传统钢铁生产流程的原料结构,从而引发整个钢铁流程的技术改变。在 20 世纪 50 年代到 70 年代期间,全球迅速淘汰了平炉,开始采用高炉—转炉流程。由于受到铁水热量的限制,转炉无法大量熔化废钢,一般情况下废钢比仅为 15%到 20%,而铁钢比大于 0.9。这导致了全球废钢的积聚,使得废钢价格较低,资源无法得到充分利用。

为解决这一问题,全球开始大力研发转炉高废钢比冶炼技术,其中包括采用炉气二次燃烧的方法、熔池喷碳粉的方法以及废钢预热的方法,以此来补偿热量并提高废钢比。像 K(M)S、EOF 等工业方法,能够将废钢比稳定在 50%以上,然而,由于这些方法降低了转炉的生产效率,所以未能得到广泛的推广。

电炉进行了 3 项重大工艺改革。其一,采用超高功率供电,以此来提高熔化速度;其二,采用与转炉冶炼相似的“平熔池冶炼法”,通过加大留钢量,将实际炉内废钢比控制在≤50%;其三,完善各种形式的炉内废钢预热技术,也就是利用废烟气直接对废钢进行预热。在近 50 年里,电炉不断缩短冶炼周期,降低冶炼电耗,成为了废钢冶炼的主要发展方向。

然而,这一预言并没有成为现实。

欧美发达国家以美国为代表,其电炉钢比例较高,常被一些学者当作典型案例,用来宣传优先发展电炉。从 1939 年到 1989 年这 50 年间美国粗钢和电炉钢产量有变化。1965 年之前,电炉钢产量很低,电炉钢所占比例不足 10%。20 世纪 70 年代,电炉钢比达到 15.2%,其产量约为 200 万吨/年。20 世纪 70 年代以后,电炉实际产量没有明显增加,但由于粗钢产量逐年下降,从 1 亿吨/年以上降到 8000 万吨/年左右,这使得电炉钢比例逐渐升高,达到 40%(见图 3)。这说明美国电炉钢比例升高,主要是由粗钢产量降低造成的。

日本是个岛国,其主要的矿产和能源都依赖进口。并且,日本还是一个制造强国,钢产量很大,废钢积聚量较高,废钢资源丰富,其中加工废钢有 68%来自汽车业,91%来自制造业,具备良好的电炉发展条件。在 1965 年之前,日本平炉炼钢会大量使用废钢,还需要从国外进口。到了 1977 年以后,日本淘汰了平炉,不再进口废钢,此时电炉钢的比例小于 20%。1975 年到 1996 年期间,日本处于电炉高速发展阶段,其电炉钢的比例从 17%提升到了 33%。1996 年之后,日本电炉钢产品的需求开始下降,电炉钢的比例降低到了 20%。当下,日本的电炉钢产能达到了 4000 万吨每年,然而实际产量仅仅为 2000 万吨每年,并且大量出口废钢。

中国是新兴钢铁大国,其钢铁工业主要以高炉—转炉流程为主。在近 10 年里,国内的废钢资源不断逐年增加。2015 年,国内废钢产量达到了 1.6 亿吨。仅 2016 年,我国就新建了 33 座电炉,产能达到 3810 万吨/年。因为电炉废钢熔炼成本较高,所以生产相同产品时,电炉钢成本比转炉成本高出 300 元/吨到 500 元/吨。电炉钢的成本竞争力比转炉低,所以国内电炉钢的比例一直未能超过 10%。

适宜全废钢冶炼的电炉短流程为何 40 多年来未如预期在全世界迅速发展呢?技术方面的原因主要有以下 3 个:一是电炉短流程的设备投资相对较高,这对一些企业来说是一个较大的负担;二是电炉短流程的生产效率在某些情况下可能不如传统的长流程,尤其是在大规模生产时;三是电炉短流程对废钢的质量和供应稳定性要求较高,而废钢的回收和供应体系在一些地区可能还不够完善。

第一,采用废钢的生产流程具有能耗低、污染小的特点,同时吨钢投资成本也低,特别适合中、小发展中国家采用。然而,也正因为此,1975 年之后,全球废钢价格一直处于高位并呈现波动状态。

第二,电炉主要是用来生产长型材的。在全世界范围内,只有美国纽柯钢铁等少数钢企会采用电炉加薄板坯连铸连轧工艺来生产板材。因为废钢中存在的残余元素很难被去除掉,所以在生产超纯净高品质钢的时候会面临较大的困难。这就导致电炉钢在生产品质以及规格品种等方面,无法完全替代转炉。

第三,主要原因在于电炉废钢熔化成本较高。这导致其产品的市场竞争力相较于转炉流程要低很多,远远低于转炉流程。

表 1呈现了国际废钢贸易的大致情况。2019 年,全球废钢的出口总量达到 9945 万吨,进口总量为 9996 万吨。在全球排名前十的废钢进出口国家里废钢预热,像英国、法国、日本、加拿大、澳大利亚这些发达国家都是废钢的出口国;而土耳其、印度、越南以及孟加拉这些发展中国家则都是废钢的进口国。美国在废钢贸易大国中,其出口额是进口额的 4.14 倍;德国的出口额是进口额的 2.15 倍;韩国和比利时的进出口是平衡的。这表明在世界范围内,直接出口废钢所获得的利润要比采用废钢用电炉生产钢铁的利润高。由此形成了废钢资源丰富的发达国家向资源匮乏的发展中国家大量出口废钢的这种格局。

转炉高废钢比、高效化冶炼工艺兼具提效降本优势

2016 年,国内废钢产量约为 1.6 亿吨。其中,8000 万吨被用于炼钢生产。1000 万吨到 1560 万吨被用于铸造。6500 万吨被用于“地条钢”生产。在当年,我国政府对“地条钢”进行了严厉打击。这导致废钢价格大幅下降。这种情况引发了国内转炉研发高废钢比冶炼的热潮。同时也引发了大量建设电炉的热潮。

2016 年开始到现在,仅仅 4 年的时间里。我国转炉高废钢比以及高效化冶炼技术的开发发展得很迅速。已经开发出了第一代和第二代高废钢比、高效化冶炼技术。并且目前正在开展第三代技术的开发工作。

提高转炉的生产效率。

第二代技术以第一代技术为基础。它简化了废钢加入工艺,还优化了废钢预热方法。第二代技术在炉前进行废钢预热,主要通过废钢料斗加入废钢,同时以高位料仓预热废钢加入作为辅助。废钢预热使用的是明焰燃烧,目前尚未采用能够去除二噁英等污染物的清洁燃烧技术。

第三代技术目前正在研发当中。其目标是达成转炉废钢比大于等于 40%。主要需解决的关键技术包括:其一,预热废钢一次性快速加入的技术;其二,高效燃烧且均匀加热的技术,要使预热后的废钢温度达到≥800℃,同时废钢预热效率≥68%;其三,清洁燃烧技术,能够有效控制燃烧产物中如二噁英等污染物的排放量;其四,解决在废钢预热过程中因局部过热或软熔而导致预热废钢粘结的技术难题。

近几年国内转炉高废钢比以及高效化冶炼技术开始兴起。这为全世界提供了新的废钢熔炼技术与经验,同时也为今后开发适合灵活调整炉料结构的新型转炉工艺和装备技术奠定了基础。转炉高废钢比、高效化冶炼工艺的技术创新包含:

一是在全世界率先开发并应用了炉外废钢预热技术。没有采用电炉用废烟气直接预热废钢的工艺,而是利用外部煤气燃烧来预热废钢,同时能够正常回收转炉煤气。生产实践表明,在废钢比为 40%的情况下,可以节约 60%的转炉煤气量;废钢预热的热效率比在线预热工艺高出 1 倍。

二是废钢炉外预热能够有效对转炉热量进行补偿。第一、第二代工艺的生产实践已经证实,将入炉废钢全部进行预热,就能够保证转炉废钢比大于等于 30%,并且铁钢比小于等于 0.8。

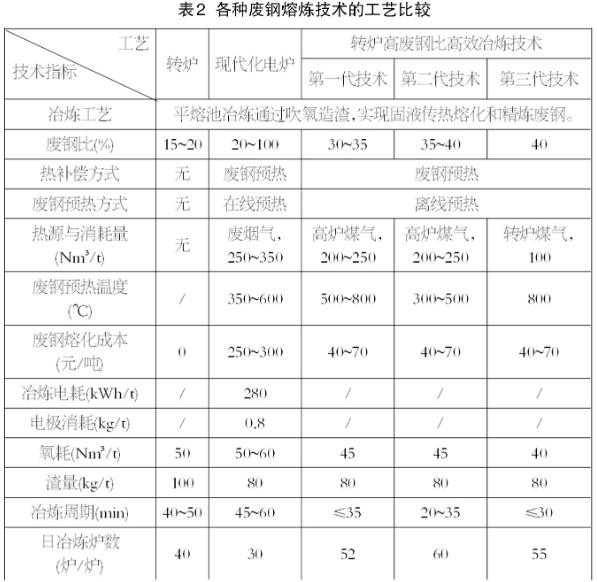

三是实践表明,采用转炉高废钢比以及高效冶炼工艺后,转炉的生产效率能够提高 30%到 50%。具体来说,冶炼周期从 40 分钟到 45 分钟缩短为 20 分钟到 35 分钟,日产炉数从 40 炉/炉提升到 50 炉/炉到 60 炉/炉,并且带动了炼钢流程的高效化生产。

采用转炉高废钢比以及高效冶炼工艺后,废钢的熔化成本有所降低。原本电炉的废钢熔化成本为 250 元/吨至 300 元/吨,如今降低到了 30 元/吨至 70 元/吨,且该成本会随各厂煤气价格波动。同时,转炉炼钢的辅料消耗和渣量能够降低 30%。

表 2 对第三代转炉高废钢比、高效化冶炼工艺进行了比较。

从表 2 能看出,开发并完善转炉高废钢比以及高效化冶炼工艺。这一举措解决了转炉废钢比低的技术难题。同时,与目前最先进的电炉指标相比,能够大幅降低废钢熔化成本,还能提高转炉生产效率,并且降低生产成本,包括减少渣量和辅料消耗。这解决了电炉采用高废钢比冶炼时面临的一些技术困难,比如生产成本高,导致缺乏市场竞争力;产品质量和规格品种受限,使得市场不足;还有废钢价格偏高。这有利于国内大幅提高废钢比,降低铁钢比,以满足实现钢铁工业绿色化发展的要求。

3点政策建议

一是依据我国钢铁工业的流程特点以及今后的发展走向,在今后的 5 年到 10 年期间,应当将降低铁钢比、提升废钢比当作绿色钢铁的发展关键,要尽快让国内的铁钢比降低至世界平均水平。

五是尽快让各钢铁企业的铁钢比降低下来。

一是积极推动国内钢铁企业开展自主创新,二是合理安排部分国家级科技资金以及重点攻关项目,三是开展转炉高废钢比等方面的科研开发工作,四是推动高效化冶炼新工艺与装备技术的发展,五是促进国内转炉炼钢技术达到国际领先水平。

以上部分内容由“文心一言”整理拓展,转载请注明出处:https://www.2sg.net.cn//64623.html