热加工行业论坛()——热加工行业人员在线技术交流之家。一个以冶炼、铸造、锻造、焊接、热处理、理化检测等相关知识为主,辅以机械加工、计算机设计等知识的行业技术网站。点击标题下蓝色字“热处理论坛”免费关注,我们将为您提供铸造、锻造、热处理、焊接等方面的知识延伸。

转炉冶炼是炼钢的主要工艺,其主要原料是铁水和废钢。目前,高品位铁矿石价格居高不下,使得高炉铁水的生产成本不断增加。与此同时,国内废钢价格长期维持低位。为了利用铁矿石和废钢的价差来降低生产成本,实现废钢资源的循环利用废钢结构回收,在转炉冶炼过程中提高废钢配比已成为不少钢铁企业的通行做法。废钢是一种质地坚硬、成分复杂的固体废物。直接放入转炉内,必然会对转炉熔池温度和钢水成分产生不同程度的影响,进而影响转炉炼钢的工艺质量。如何在高废钢比条件下保证冶炼质量也成为众多钢铁企业研究的重点。

高废钢比对转炉炼钢的影响

1.1 对转炉终点碳温控制的影响

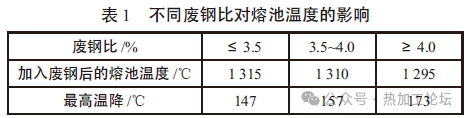

采用高废钢比进行转炉冶炼生产,会在一定程度上影响转炉吹炼和点火的稳定性,同时对冶炼生产中的造渣产生负面影响,从而影响炉头碳温控制。冶炼生产结束。废钢在转炉熔池中的熔化过程比较复杂,可分为表面铁水冷凝、冷凝层熔化和废钢渗碳熔化三个阶段。小块比表面积较大的板状废钢在冶炼初期可以很快熔化,但这也造成熔池温度急剧下降,导致转炉起吹和点火困难。尤其是采用低压氧气点火工艺时,这种情况更为显着。为了了解不同废钢配比对熔池温度的影响,对添加不同废钢配比后熔池温度的变化进行了研究。为了尽量减少干扰因素的影响,实验使用相同规格和质量的废板材。实验结果如表1所示。

从表1可以看出,废钢比的增加对熔池温度有显着影响,可以显着降低熔池温度。由于熔池温度较低,熔炼初期炉内金属粘度增大,降低了熔池的传热、传质速度。从吹氧反应区到熔池其他部分的传热速度减慢,熔剂升温缓慢,特别是大块、非板状、低碳废钢本身熔化缓慢。当其比例较高时,加热速度进一步延迟,造成转炉内造渣困难,早期脱磷率下降。许多钢铁企业会选择使用升温剂来提高熔剂加热效率。当转炉不利于排渣时,转炉末端碳温命中率会下降,甚至可能导致高温炼钢和过氧化炉次增加。

1.2 冲击对炉衬的影响

高废钢比转炉在进行冶炼作业时,废钢比的增加使废钢添加量增加,从而增大了装料过程中对炉衬耐火材料表面的影响。特别是废钢罐容量较小,重废钢比重较大时,不仅延长了对耐火材料的冲击时间,而且在一定程度上增加了对耐火材料的冲击强度,这对转炉衬里的维护产生负面影响。国内某钢厂历经数年,对提高废钢率后同规格转炉运行的经济技术指标进行了研究。结果表明,高废钢比对铁口寿命、炉衬寿命、炉衬维护等方面都有显着影响。其中,A钢厂自2016年6月起逐步提高转炉平均废钢添加比例,从18%开始,稳定在32%; B钢厂自2017年3月起逐步提高转炉废钢平均添加比例,从15%开始,稳定在40%。经计算,由于废钢比例增加,两家钢厂转炉出钢口寿命分别下降32.1%和33.3%;整体寿命下降,修炉频率开始增加。炉况逐渐恶化,尤其是渣线处耐火材料损坏最明显,出现“坑”。另外,在冶炼初期,由于炉内熔池温度相对较低,难以形成炉渣且炉渣碱度较低,对转炉内衬耐火材料的腐蚀相对较严重。重的。

另外,由于铁水消耗的减少,冶炼产生的炉渣总量减少,炉渣中FeO含量相应变高,导致溅渣层相应变薄,溅渣效果降低。对炉子的保护明显减少,这在一定程度上增加了炉衬的维护和修理。困难。

1.3 对炼钢结束时钢水成分的影响

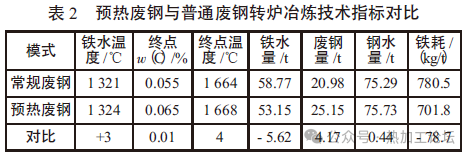

采用升温剂在高废钢比下操作,会增加转炉返硫量,同时冶炼终点钢液氮含量会趋于升高。为了满足表2预热废钢与普通废钢转炉冶炼技术指标对比的要求,在高废钢比条件下进行冶炼生产,很多企业都会采购废钢。由于无法掌握外购废钢的硫含量,导致硫含量不稳定,进而影响低硫钢硫成分的控制,导致炼钢结束时钢水氮含量发生显着变化。另外,为了增加转炉的热源,主要采用焦炭作为升温剂,而焦炭的硫含量较高,进一步增加了返回转炉的硫量。大型非板状低碳废钢熔化速度慢,影响转炉脱硝效果。同时,为了减少升温剂的用量,转炉末端的碳含量往往控制在下限,导致冶炼末端钢水的氮含量增加。

高废钢率下转炉炼钢生产优化措施

2.1废钢预热技术的应用

为了减少废钢的添加对熔池温度的影响,不少钢铁企业开始采用废钢预热技术来提高废钢入炉温度。为了实现废钢预热,减少废钢氧化,预热温度通常控制在700~800℃。目前比较常用的废钢预热技术有:

1)用焙烧炉预热废钢:该方法利用原有的钢包焙烧炉对废钢进行预热,但由于火焰温度较低,预热效果并不理想。

2)料斗式预热废钢:该方法将轻薄废钢加入废钢槽中,通过预热装置加热至600~800℃,然后卸入铁包内,加盖保温直到被送到高炉或转炉。该方法适用于铁屑和废钢球的预热,一次可预热一桶(炉)所需的废钢量,但存在预热温度低、废钢桶易变形等缺点。

3)电磁直喷换热系统预热废钢:该系统的预热过程是不断加入废钢,通过预热设备将废钢加热到800℃,然后将废钢移至高炉。接收铁水或转炉混铁。这种方法的优点是可以连续进料和有效地预热废钢。

4)技术:该技术的主要特点是在竖炉内连续喂入废钢进行预热,可高效回收烟气余热,并与传统EBT炉壳深度兼容,操作维护方便。此外,它支持全平池泡沫渣操作,有助于提高电弧热效率并降低噪音水平。

5)绿色输送废钢预热工艺:这是一种新型废钢预热技术,旨在解决传统输送方式生产效率低、能耗高、环保问题。废钢通过废钢输送装置添加到电炉中,提高了生产效率和环保性能。

某炼铁厂采用料斗预热技术对废钢进行预热。平均预热温度为758°C。相关技术指标见表2。由表2可知,采用预热废钢可显着提高终点温度,转炉铁耗比正常工艺降低78 kg/t。扣除预热费用,每吨钢可降低成本约2.9元。

2.2 优化废钢质量管理

加强入炉废钢规格和入炉废钢结构控制,尽量减少非板废钢和低碳废钢的使用。如果需要从外部采购废钢,还应尽量采购尺寸较小的破碎废钢和生铁块。通过研究分析不同废钢与转炉料耗和渣量之间的关系,可以优化废钢的使用结构,找到最佳的废钢配比废钢结构回收,降低炼钢生产成本和环境污染。结果表明,废钢质量对转炉钢耗和渣量有显着影响。质量较好的废钢带入转炉的杂质较少,有利于减少钢材消耗和炉渣量。某企业120t转炉优化试验中发现,最佳废钢配比为:重废钢33.3%、棒头16.7%、普通生铁26.7%、硫钢块6.7%、矿渣16.6%溢出。该配比可以降低转炉冶炼成本,满足冶炼钢种的要求。

2.3 选择合适的升温剂

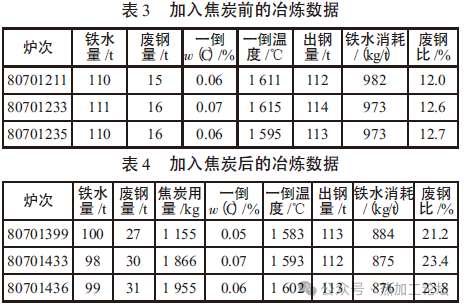

高废钢比冶炼时,由于废钢比的增加,钢水热能不足。冶炼生产中需要添加升温剂来提高钢水温度,保证热平衡。特别是从高炉到转炉的运输时间较长,相应的铁水温度下降明显。冶炼作业时应规范使用升温剂,有效减少升温剂对冶炼生产的影响。焦炭作为升温剂具有熔化速度快、加热效率高、成本相对较低等优点。因此,焦炭在转炉冶炼中广泛用作升温剂。表3和表4为炼铁厂使用升温剂后冶炼技术指标对比。

从表3和表4对比可以看出,添加焦炭后,吨钢水消耗显着降低,废钢率显着提高。因此,用焦炭作为增温剂体现了良好的经济技术指标。

但存在焦炭温度消耗高、钢水返硫量增加等问题。对此,炼铁厂在生产低硫钢时,适当减少了焦炭的添加量,并适当增加了硅铁的添加量,以减少回硫量。对于含硅量较低的钢水,特别是低磷钢品种,可根据实际情况适当增加硅铁用量,以有效增强冶炼造渣效果,提高脱磷率。

2.4 优化转炉造渣工艺

转炉冶炼造渣工艺通常有两种方法,即铁造渣和钙造渣。熔炼造渣的目的是在冶炼过程中形成碱度适宜、流动性好的熔渣,以提高溅渣和护炉性能。获得有效的保证。一般情况下,低废钢率转炉冶炼生产一般采用钙渣成型工艺。该工艺生产运行过程中,炉渣碱度较高,FeO含量较低,对转炉冶炼过程中各项工艺指标的实现有良好的作用。但钙质造渣存在炉渣易干涸的问题,不适合低磷钢的生产和冶炼。

高废钢率冶炼生产的特点是转炉内熔池早期温度较低,不易形成炉渣。采用铁造渣工艺,可以在一定程度上减少废钢熔化时间,提高造渣速度。但该工艺对生产和吹炼的稳定性造成不利影响,生产操作的自动控制有一定的困难,对转炉冶炼生产过程有一定的影响。要求比较高。提高废钢比例,采用铁成渣工艺,在实际生产中应注意以下几个方面:一是成渣剂应批量添加。第一批材料主要是镁熔剂,有助于加热炉内熔池。并且废钢熔化速度快,提高造渣效果,有效保护渣层;其次,在冶炼过程中,应根据炉渣情况分批添加渣料,合理控制每批料的投入总量,有效保证。成渣剂的投入应在吹氧过程的2/3内完成,以有效保证最终炉渣的性能指标。

综上所述

炼铁厂结合实际工作经验,研究分析了提高废钢率对转炉冶炼生产过程的影响。通过应用废钢预热技术、优化废钢质量管理、选择合适的升温剂、优化转炉造渣工艺等措施,在充分保证转炉冶炼质量的基础上,提高废钢比,转炉降低冶炼生产成本。

作者:文/天元二手资料●郭振勇

以上部分内容由“文心一言”整理拓展,转载请注明出处:https://www.2sg.net.cn//60194.html