废钢是电弧炉冶炼的主要原料,废钢资源不足是影响电弧炉炼钢发展的主要原因之一。废钢的来源一般有三种,即钢铁企业在生产过程中自产的废钢、工矿企业在生产过程中加工的废钢、社会(生产、生活、国防等)废弃的钢铁材料(包括报废汽车、船舶、钢结构桥梁和建筑钢材等拆解的废钢)。由于技术进步,前两种原因产生的废钢数量减少废钢预热连续加料工艺,而社会废钢数量不断增加。由于社会废钢重复使用或含有大量难以去除的Cu、Sn、As、Pb等有害元素,导致一些有害元素在钢中富集,废钢质量下降。为解决废钢短缺和质量下降问题,必须开发废钢替代品。目前废钢替代品主要有:铁水(生铁)、直接还原铁(DRI)、脱碳粒铁、碳化铁、复合金属材料等。

01

铁水(生铁)

现代电弧炉广泛采用碳氧枪、二次燃烧、氧燃烧器技术、炉气二次燃烧技术等,并吸收、整合了转炉密集型冶炼技术,特别是供氧强度大大提高,耗氧量高达30Nm3/t左右,有的甚至超过40Nm3/t,已接近转炉的耗氧量。相应地,含碳量也随之提高,而加入铁水(生铁)是含碳量最有效的方法。当加入的铁水量较大时,由于钢水中元素(主要是碳)的氧化,产生大量的化学热,冶炼时可能在一段时间内不通电,即电炉转炉冶炼,我国甚至出现了全铁电炉转炉冶炼方法。拥有电弧炉的长流程钢厂基本都采用加铁水工艺,也有部分电弧炉工艺钢厂新建高炉来提供铁水,以解决电炉工艺废钢资源短缺和生产成本高的问题。新建高炉向电弧炉供应铁水的方式从目前及今后的发展来看都是不可取的。

电弧炉炼钢及铁水技术具有以下优点:

1)对于非平熔池冶炼炉,可优化供电,提前形成熔池,增加大功率供电时间,缩短冶炼周期;

2)增加物理热和化学热,提高热效率;

3)能稀释钢水中有害金属杂质的含量。

铁水加入量不是越多越好,控制铁水比在30%-50%较为适宜,供氧强度较低时,最佳铁水比在30%左右;供氧强度较高时,铁水比可达50%。为获得良好、足够预热的效果,天元二手材料开发的电弧炉提出至少应加入50%的废钢。全铁电炉转炉冶炼方式,使电弧炉失去了可持续发展的优越性。

生铁主要由熔化的铁水(液态铁)铸造成锭而制成。全球电弧炉中生铁的平均使用量占金属总量的5%-10%。

02直接还原铁

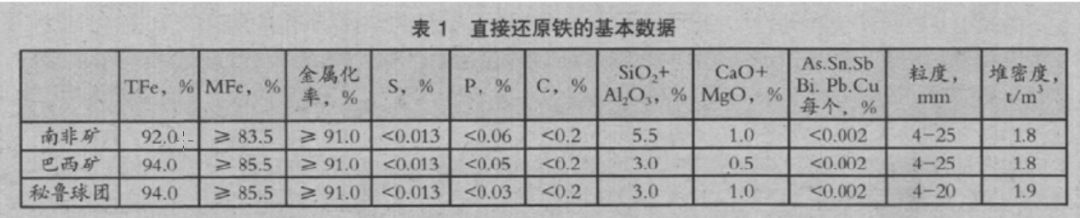

目前直接还原铁95%用于电弧炉生产。直接还原是指将铁矿石及含铁氧化物在熔点以下还原为金属产品的炼铁工艺废钢预热连续加料工艺,一般在立炉或回转窑中进行。根据产品不同,分为海绵铁、金属化球团和热压铁三类。生产方式有气基直接还原和煤基直接还原。国内某电炉厂使用直接还原铁的数据见表1。从表1数据可以总结出在电弧炉炼钢中使用直接还原铁的优点:

1)化学成分稳定,有害杂质特别是P、S、N含量较少,有利于生产高附加值产品;

2)质量稳定、残余元素含量低(如铜低于0.002%),可有效稀释废钢中有害元素,增加废钢供应的选择空间;

3)海绵铁、热压铁可连续入炉,停电时间少,热量损失少,有利于节电、缩短电炉冶炼时间、提高产量;

4)有利于形成泡沫渣,延长炉内耐火材料和电极的使用寿命。

目前,国外电弧炉直接还原铁的使用率基本都超过50%,有的甚至100%使用直接还原铁。

03

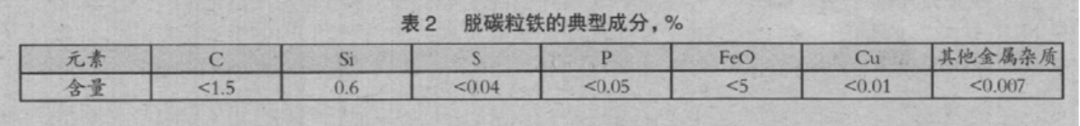

脱碳粒状铁

脱碳粒状铁的全称是脱碳粒状生铁。高炉出铁时,用高压水淬火,生成不同粒度(3-10mm)的粒状生铁。然后装入回转窑中,通入一定量的混合气体,加热到一定温度,使生铁脱碳,得到电弧炉炼钢的原料。脱碳粒状铁的成分见表2。

在电弧炉中使用脱碳粒状铁水有以下优点:

1)煤矸石含量比直接还原铁降低1%-3%,可降低电耗10%左右;

2)S、P含量低,杂质元素含量比直接还原铁低;

3)粒状铁表面含有少量的FeO,有利于电弧炉产生泡沫渣。

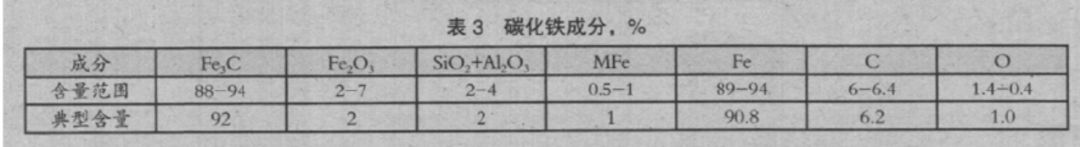

04碳化铁

生产碳化铁的基本原理是将铁矿石送入一定温度、压力的流化床反应器中,通入预热的工业气体(CO、CO2、CH4、H2、H2O蒸汽)与之反应生成碳化铁,反应式为:

+H2+CH4=2Fe3C+9H2O

碳化铁的成分如表3所示。

如表3所示,碳化铁中碳含量高达6%,能够满足现代电弧炉炼钢高碳含量的要求,并具有以下优点:

1)有利于电炉生产低氮钢,用碳化铁喷入电弧炉炼钢,钢中氮含量由0.007%降低到0.003%-0.004%;

2)有利于形成泡沫渣,当采用碳化铁为原料时,即使不向熔池内喷洒碳粉,也能很好地形成泡沫渣;

3)有利于降低脱硫成本。碳化铁洁净,硫、磷含量低。有的扁钢生产厂家用部分碳化铁代替炉料中的铁水,很容易就降低吨钢脱硫成本;

4)有利于节约能源,可以在电弧炉顶部添加碳化铁,不用打开炉盖,减少了温度损失。

05

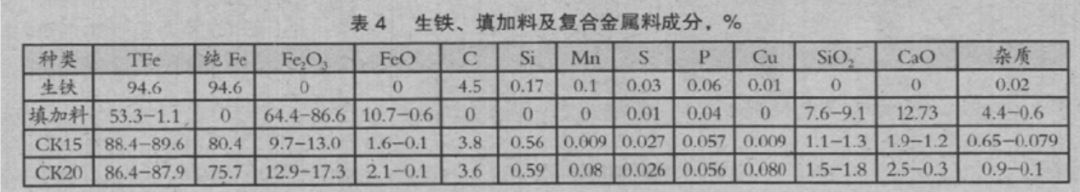

复合金属材料

复合金属材料是俄罗斯为替代炼钢生铁、球团、合格炉坯及废钢而成功研制的一种新型炉料。它是用铁水加入15%~25%的填料(烧结矿或球团)经一定的混合工艺,在铸铁机内经冷却固结而成。它主要由炼钢生铁和封存的氧化铁组成。研制的复合金属材料成分见表4。

在电弧炉中使用时,在较低的温度(1150-1200℃)下就能形成泡沫渣。复合金属块熔化时,被“封”在其中的填料氧化铁在温度高于1100℃时就开始与铁中的杂质发生化学反应,形成渣相和CO;当温度高于1200℃(低于废钢的熔化温度)时,电弧炉内就会形成可流动的泡沫液态渣,不断放出一氧化碳气泡。实践表明,使用复合金属材料可减少氧耗、降低电耗、缩短冶炼时间。

综上所述,在电弧炉中加入部分废钢代用料,不仅弥补了低残余元素废钢的不足,而且提高了钢水的纯净度,电弧炉使用的渣料与转炉基本相似。

以上部分内容由“文心一言”整理拓展,转载请注明出处:https://www.2sg.net.cn//55500.html