铝型材端面设计的注意事项

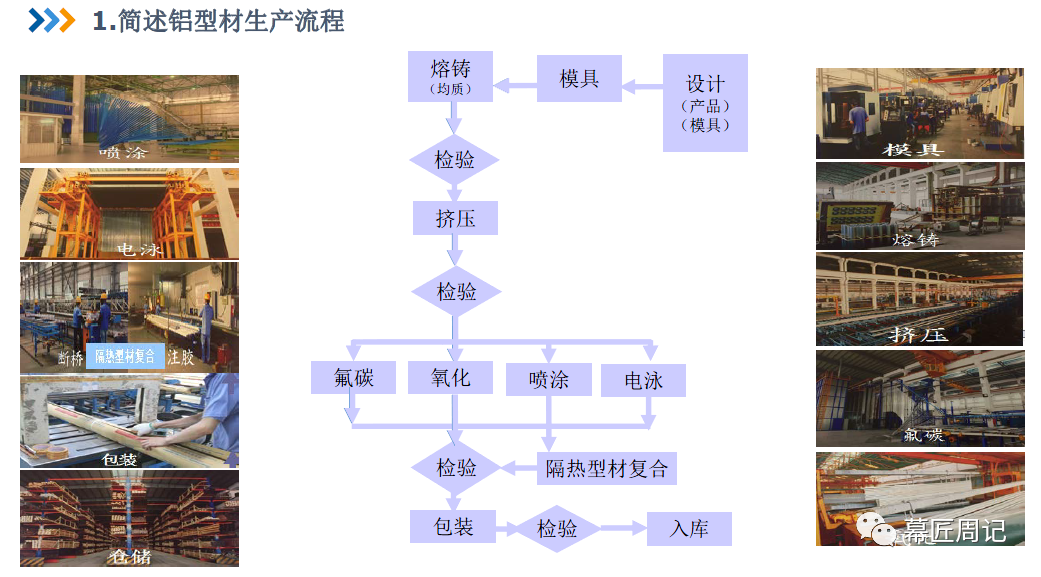

铝型材的生产方法有很多种,有挤压、轧制、铸造等,其中挤压加工方法是天元二手材料中最常用的方法,具有节能、简便、灵活等特点,在现代工业生产中占有非常重要的地位。由于铝型材的截面形状多种多样,特别是需要成型的特殊型材,在挤压型材时,应根据型材的截面尺寸进行截面设计,设计时应考虑各方面的要素。

截面尺寸:

铝型材的截面尺寸主要以外接圆来衡量,一般来说,外接圆越大,需要的挤压力就越大,截面尺寸和挤压筒的直径有关,通常比外接圆大25-50mm,比如直径200mm的挤压筒,最大的外接圆直径为150mm,所以铝型材的截面尺寸就是由外接圆的尺寸来决定的。

横截面形状:

铝型材除了尺寸不断变化外,其截面形状也日趋复杂,根据型材截面形状可分为实心型材、空心型材、半空心型材三类:

实心型材:指一般的L型/U型型材;

空心型材:可分为以下三种类型:

①空心件呈圆形,直径或内径较小,外径可以对称或不对称;

②外接圆直径小于130mm,且中心有非圆形(梯形或椭圆形)空心部分;

③型材壁厚均匀,中心部分空心,中心截面形状可为矩形、方形、椭圆形等孔形;

半空心型材:又可分为以下三种:

①实心部分包裹空心部分,包裹部分为型材的壁厚,周围部分不完全连接成整体,从中心线开口处看,型材两侧对称;

②外实内空,型材壁厚一致,从中心开口看,两侧不对称;

③外实内空,型材壁厚不均匀,从中心开口看,两侧可能对称,也可能不对称。

在设计铝型材的截面时,除了要考虑截面形状的复杂程度外,还必须考虑型材截面周长与截面面积的比值,这个比值表示了铝型材挤压的难易程度,周长与面积的比值越大,铝型材挤压越容易,说明型材挤压的难度越大,设计时越需要仔细考虑。

铝型材挤压系数:

为了提高挤压质量,要求铝型材有一定的变形量,容易挤压,因此应选择合理的挤压系数。不同铝合金型材的挤压系数不同。6063铝型材的挤压系数为200,纯铝的挤压系数较高,挤压系数也可以用变形率来表示。变形率达到95%以上才是合理的,可以用下面的公式来表示:

ε=A₁-A2/A₁=λ-1/λ*100%

其中,ε表示变形率;

A₁表示锭材的横截面积(挤压筒的横截面积);

A₂表示型材的横截面积。

铝型材壁厚:

铝型材挤压的难度与型材的壁厚、外接圆直径、截面形状有直接关系。一般来说,外接圆尺寸越大,型材壁厚设计得越厚,挤压的难度也就越大。要求挤压型材的宽厚比和挤压系数越小,否则会影响挤压质量。

当型材宽厚比小于30时,挤压比较容易,当宽厚比大于50时,挤压系数比较大,当宽厚比大于100时,是特别难挤压的型材,需要特殊的高难度挤压工艺,特殊的挤压方法和设备才能达到挤压效果。

总之,在设计铝型材截面时,应考虑型材的截面尺寸、形状、挤压系数和壁厚等因素,这些因素与挤压的难易程度有直接关系,截面尺寸越大,壁厚越厚,越容易挤压,而型材越薄,挤压的难度也就越大,标准型材比宽厚比大、孔隙多的型材更容易挤压。

铝型材挤压模具设计时应遵循哪些原则?

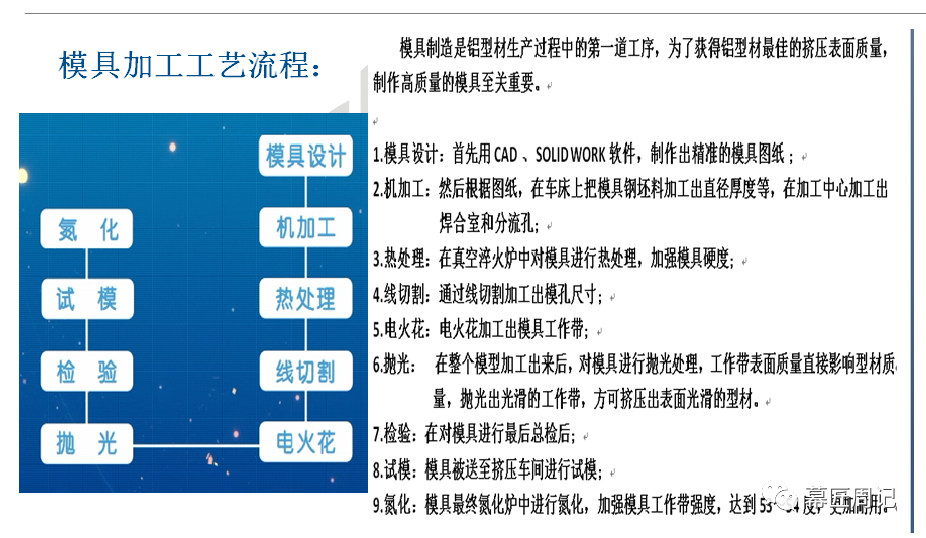

随着社会工业化的进步,铝型材产品的应用越来越广泛,挤压模具的种类也是多种多样的,在设计模具产品的时候要考虑很多方面,比如挤压模具的材质、挤压机的吨位、形状、型材尺寸、挤压方式以及挤压速度等等,从多个角度进行综合设计,以保证铝型材产品的质量以及挤压机的使用寿命。

1.材料选择

铝挤压模具通常采用热作模具钢,以美国生产的H13合金模具钢为主要代表钢种,在模具生产中应用十分广泛,其淬火硬度达到55HRC,淬透性强,抗热裂性能好,韧性高,综合力学能力强,各元素含量应符合GB/T1299-2000的执行标准,碳含量是其硬度的最佳体现,不能盲目提高碳含量,必须通过适当的热处理工艺进行处理,淬火后需经过多次回火,提高硬度的同时,使模具的韧性保持在最佳范围。

模具钢材料除了一般采用H13外,有的也采用钨钢材料,钨钢的硬度可达89-95HRC,耐磨性、韧性都很好,特别是耐高温性好,切削速度比碳钢还要快,强度比钢高几百倍,但脆性较大。

2、模具结构尺寸

铝型材挤压模具由工作带、空刀、模芯、焊室等零部件组成,模具的结构尺寸主要指工作带尺寸、空刀尺寸、模孔尺寸。

①工作带尺寸:工作带又称定径带,是垂直于型材的工作端面,起稳定型材形状和尺寸的作用。工作带的长度是模孔设计中最重要的参数,工作带的长度直接影响铝型材的精度和质量,过长或过短均不可取。工作带的尺寸设计可参考以下公式:

L = t·K₁·K₂

其中,L代表工作带长度(mm);

t代表型材公称壁厚(mm);

K₁代表模具材料的强度系数(≈1.5-2.0)

K₂代表模孔位置处流速差的比例

②空刀尺寸:工作带出口端由模孔空刀支撑,空刀的尺寸大小也会影响模具的结构尺寸,在设计铝型材挤压模具时,可参考以下标准:当铝型材壁厚超过2mm时,可采用直型空刀结构,较易加工。当铝型材壁厚小于2mm时,可采用斜型空刀,可在悬臂支撑处加工。

③模孔尺寸:模孔是铝型材成型的主要通道,铝合金通过模孔形成各种形状、大小的型材,模孔尺寸将直接影响铝型材的形状、尺寸和外观质量。型材壁厚变化很大,对于薄壁型材,边缘或凹角处的模孔应设计大一些尺寸,对于宽厚比较大的宽扁薄壁型材,可按通用尺寸设计。考虑挤压速度、弹性变形等因素对模孔尺寸的影响。

3.挤出机吨位

选择合适的挤压机吨位,应根据挤压系数来确定。挤压系数是指金属镦粗后的横截面积与型材塑性变形后的总横截面积之比,是衡量铝合金变形能力的指标。该参数也叫挤压比,数学上表示为:

λ=Fm/Fk

式中λ表示挤压系数;

Fm表示金属变形前的横截面积;

Fk表示轮廓的总面积。

需要注意的是对于多孔模具的总面积,要将模孔数乘以单根型材的截面积,挤压比不宜过高或过低,过高则铝型材表面粗糙,过低则降低铝型材的力学性能,空心铝型材的挤压比不一样,实心铝型材为30,空心铝型材为45。

4.挤压工艺

在设计铝型材挤压模具的时候,挤压工艺是必须要考虑的因素,挤压工艺包括挤压速度、挤压强度等工艺过程。

①挤压速度是指挤压过程中挤压轴的前进速度,也表示铝型材的流出速度,挤压速度等于型材的流出速度除以挤压系数,挤压不均匀导致型材的流出速度不一致,所以挤压速度只能取平均值。

②挤压强度

5.挤压方式:正向挤压、侧向挤压、热挤压、冷挤压

铝型材常用的表面处理方法有哪些?

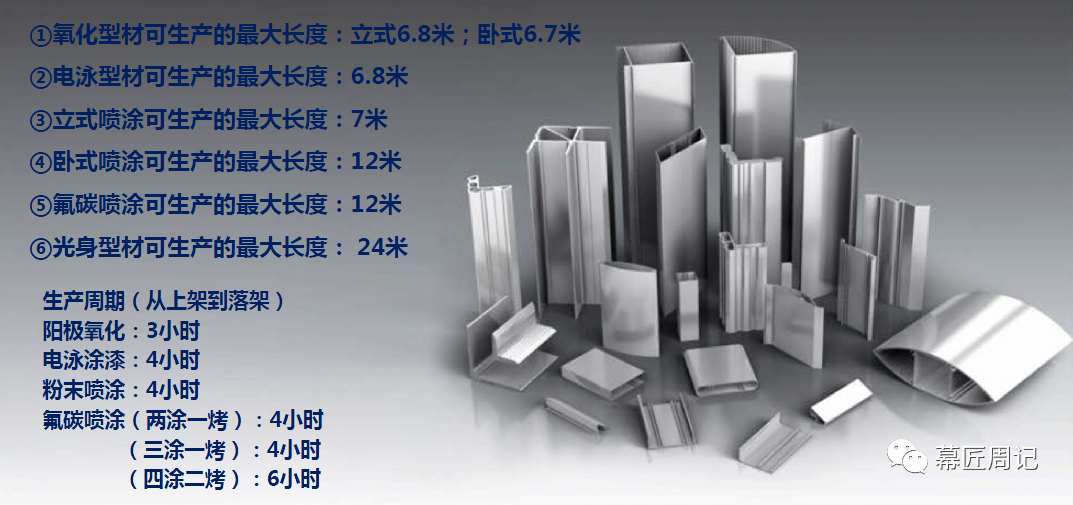

挤压型材表面氧化膜比较软而且薄,一般只有0.3-4μm,经过适当的表面处理后膜层可达60-2500μm,大大提高了铝型材的力学性能和外观质量,从而延长了产品的寿命。表面处理方法有化学处理和机械处理,化学处理方法有阳极氧化、电泳涂装、静电粉末喷涂等,机械处理方法有喷砂氧化、打磨、抛光、拉丝等,如下表所示,今天就重点讲解一下铝型材表面处理的化学处理方法。

铝型材表面处理的常用方法

化学处理

阳极氧化

硫酸阳极氧化

目的是除去铝型材表面的油污、灰尘等杂物,提高铝基体表面的吸附能力和附着力,提高铝型材表面的耐腐蚀性能、外观质量和力学性能。

草酸阳极氧化

铬酸阳极氧化

电泳涂装

静电粉末喷涂

电镀

机械处理

喷砂

目的是去除型材表面的不平整部分,修复其他表面缺陷,提高铝型材的外观质量。

抛光

抛光

拉丝

目前应用最为广泛的方法是化学处理,每种表面处理方法都有不同的工艺流程和参数要求,下面逐一列举这三种化学处理方法的工艺流程。

1.阳极氧化

阳极氧化是铝合金的电化学氧化,以铝型材为阳极,以铅板为阴极,在直流或交流电作用下,使铝型材阳极生成一层致密多孔的氧化膜,改善型材表面。阳极氧化按抗氧化能力和力学性能可按电解液种类不同分为硫酸阳极氧化、草酸阳极氧化和铬酸阳极氧化。其工艺流程如下图所示:

机械抛光→除油→水洗→化学抛光→水洗→阳极氧化→水洗→封孔处理→机械亮化

由于所用的化学试剂是硫酸废铝加工后性能,在日常生产中很容易得到,价格也不太高,所以硫酸阳极氧化是一种比较节能的表面处理方法,另外它的工艺比较简单,而且可以达到非常好的氧化膜,阳极氧化后的铝型材表面的氧化膜可以达到5-20μm,所以低成本、高效率的硫酸阳极氧化是铝型材表面处理中应用最为广泛的方法。如无特别说明,阳极氧化均指硫酸阳极氧化。

需要注意的是,阳极氧化铝型材在氧化后会形成一层多孔的氧化膜,这种氧化膜有非常强的吸附能力,很容易受到大气等介质的腐蚀,因此阳极氧化铝型材需要进行封孔处理,以消除污染源,提高铝型材的耐腐蚀性能和耐磨性能。

2.电泳涂装

电泳涂装是采用不同的电泳涂料,以水为分散介质,使其在水中解离产生带电粒子,在电场作用下,带电粒子作反方向运动,沉积在铝型材表面,均匀覆盖在型材的各个部位。不但能形成均匀、致密、耐腐蚀的涂层,而且涂层中含水量极低,不会出现流挂现象废铝加工后性能,涂层可反复重复使用,采用独特的可回收系统,可消除清洗后的环境污染问题。与传统的溶剂型涂装方法相比,电泳涂装具有很大的优势,其工艺流程如下图所示:

上料→脱脂→水洗→碱蚀→水洗→中和→阳极氧化→水洗→电解着色→水洗→热纯水洗→纯水洗→电泳泳衣→RO循环水洗槽1→RO循环水洗槽2→滴干→烘烤→冷却→卸料→检验→包装→入库

3.静电粉末喷涂

静电粉末喷涂是利用静电吸附的原理,使粉末颗粒均匀的吸附在铝型材表面,经固化流平后形成均匀的膜层,其主要工艺流程如下图所示:

前处理(脱脂→水洗→化成→水洗→烘干)→静电粉末喷涂→流平固化

静电粉末喷涂与前面两种涂装方式相比,具有独特的优点:无需对铝型材进行预热,可在常温下进行;粉末喷涂可循环使用;涂层由薄到厚可随意控制,膜层厚度一次性可达50-300μm,大大节省了涂装次数,提高了喷涂效率,且无流挂现象;可实现自动化生产;膜层坚固耐用;可满足客户不同的颜色要求,在现代铝型材表面处理技术中很受欢迎。

如何避免铝挤压型材表面损伤及造成损伤的原因

1.主要症状:

挤压铝型材表面出现划痕,会造成产品外观不良,影响铝材使用性能和外观质量,其原因及解决方法可分析如下。

2.原因:

①模具内部不干净,内壁有金属颗粒或铝屑,挤压料从模具中顶出时受颗粒或杂物影响,划伤型材表面;

②工作带不干净,挤压模具的工作带是决定型材尺寸的,可以调节铝合金的流量,工作带的硬度不是很高,主要起定型作用,如果上面粘附有杂质,有异物的话,挤压力会导致工作带变形,划伤铝型材,影响型材后期的表面处理和外观质量;

③铝合金在成形凝固过程中,由于其化学成分不均匀,造成晶粒、晶界成分不均匀,从而产生不均匀析出,较大的金属颗粒会划伤铝型材表面;

④当材料挤压好后,用叉杆将型材移至摆床上,在此过程中,如果摆床上有杂物或者叉杆移动速度过快,都会划伤铝型材表面,造成划痕;

⑤料架移动、翻转时,距离控制不当,造成材料相互摩擦,形成划痕;

3.解决方案:

①加强模具内外清洁检查,如有杂物粘着应及时清理或擦拭,也可使用高压气枪吹净。加强模具的定期保养,保持模具内外清洁、光滑;

②应及时清理工作带,防止较大的金属颗粒或杂物粘附在表面,避免造成划伤,影响铝型材尺寸精度;

③保证铝合金化学成分合格,符合国家使用标准,降低大颗粒划伤型材表面的风险,提高产品合格率;

④控制叉杆的速度,保持摆床清洁,不要让杂物粘附在挤压的型材上,在摆床上拖动型材时要注意力度和方法;

⑤ 摆放型材时要注意力度和方法,预留适当的距离,不要让型材相互磨擦,或撞击框体造成表面划伤。

国内欧标工业铝型材最新价格走势

欧标工业铝型材与国标工业铝型材相比,都是按照国家标准生产的,工业铝型材的国家生产标准是GB/T6892-2006,可用于各种工业框架结构,应用范围非常广泛,价格也是备受关注,市场行情每天都在变化,那么近期市场会往什么方向发展呢?

首先我们要了解工业铝型材的原材料铝锭的价格,这里的原材料一定是一手的,由原铝加上一定比例的其他合金元素制成的,合金成分一定要合格,不是回收来的。对于废铝再加工,铝锭的价格应该参考长江铝锭或者南海铝锭的价格,也就是说沿海和内陆地区的铝锭价格不一样,每天的市场行情也是不一样的,我们来看看这两天的价格,全国各大地区铝锭的价格走势。

区域

2018年6月7日均价(单位:元/吨)

2018年6月8日均价(单位:元/吨)

升/跌幅(元)

西南铝锭

14690

14600

-90

华南铝锭

14820

14730

-90

华东铝锭

14750

14670

-80

中原铝锭

14690

14590

-100

(2018年6月7日至6月8日各大地区铝锭价格走势)

其次,了解近期各类加工费用的市场动向。工业铝型材是由铝锭经过熔炼、挤压、表面处理等工序加工而成,这一系列的加工工序包括所需要的机器设备、工人的工资、水电煤气等费用、包装费、零配件、试剂耗材等,这部分费用支出根据地区差异而不同,价格也随着市场行情每天变化。比如静电粉末喷涂的价格大概在4500元/吨左右,电泳涂装的费用大概在5500元/吨左右,没有统一的收费标准,根据型材的大小、难度来定价格。

最后还要参考运费,一般工业铝型材都是大货车运输,每个物流公司收费标准不一样,一般是按照每吨、每公里、整车的价格来收费,跟路途远近、型材重量、是否需要周转等因素有关,重货都是按吨来算的,目前铝型材市场运费起步价都在500元/吨以上。

2018.06.07至2018.06.08部分地区铝价参考表

区域

种类

6月7日均价(单位:元/吨)

增加

6月8日均价(单位:元/吨)

增加

佛山

6063铝棒(无票)

14110

+150

14030

-80

铝电泳(不含票)

20250

+150

20200

-50

铝喷(不含票)

19750

+150

19700

-50

铝质磨砂(无票)

18850

+150

18800

-50

上海

铝(含票)

14830

+160

14760

-70

铝挤压基础知识

窗帘制作师

专注于建筑幕墙知识传播

以上部分内容由“文心一言”整理拓展,转载请注明出处:https://www.2sg.net.cn//55474.html