2022年伊始,天元二手材料公布了2021年度绿色制造榜单,天元二手材料凭借完善的绿色制造体系,荣获“国家级绿色工厂”认证。

同时,博世苏州还被评为2021年度苏州工业园区企业社会责任奖“绿色发展”类别最具社会责任企业。

博世苏州秉承博世集团的可持续发展战略,积极响应国家环保政策,在碳中和、数字化能源管理、单位产值能耗优化、废物与污染减少、绿色建筑、绿色产品设计等方面均达到了行业领先水平。

关于国家绿色制造认证

中国工信部绿色制造清单的评选工作于2017年开始,旨在完善我国绿色制造体系,全面推进绿色制造。绿色制造清单分为绿色工厂、绿色设计产品、绿色工业园区、绿色供应链管理企业四大类。绿色工厂要求土地集约利用、原材料无害化、生产清洁化、废弃物资源化利用、能源低碳化、引入生命周期理念,优先使用绿色原材料、工艺、技术和设备苏州废铝回收公司,并在基础设施、管理体系、能源消耗等方面满足要求,并在资源投入方面不断改进。

揭秘博世苏州绿色工厂

博世碳中和

2020年,博世苏州及全球其他400家博世工厂将实现碳中和。为实现碳中和,博世采取了四大举措:提高能源效率、增加可再生能源在能源供应中的占比、购买更多绿色电力、以及通过碳汇项目抵消不可避免的碳排放。

博世致力于逐步减少碳补偿的使用,实现碳中和。此外,博世还致力于使价值链上下游的生产活动尽可能实现气候中和。到2030年,从供应商到客户的整个价值链上的二氧化碳排放量将减少15%。

环境及能源管理系统

博世苏州于2004年首次获得环境管理体系认证,并于2021年通过ISO 14001:2015环境管理体系换证审核并取得最新证书,此外,为了更加系统地开展能源管理工作,博世苏州开始导入能源管理体系,从能源使用评估、能源管理体系及目标制定、能源管理运作流程、能源管理结果与分析四个维度对博世能源管理进行全面审核确认,并于2020年通过认证,2021年将通过:2018年能源管理体系换证审核。

在能源管理体系的引领下,博世苏州通过能源审计、能效对标等措施,有效节约能源、降低消耗,近三年在年均产值增长率达12%的情况下,年能源成本基本保持不变。

环境及能源管理体系证书

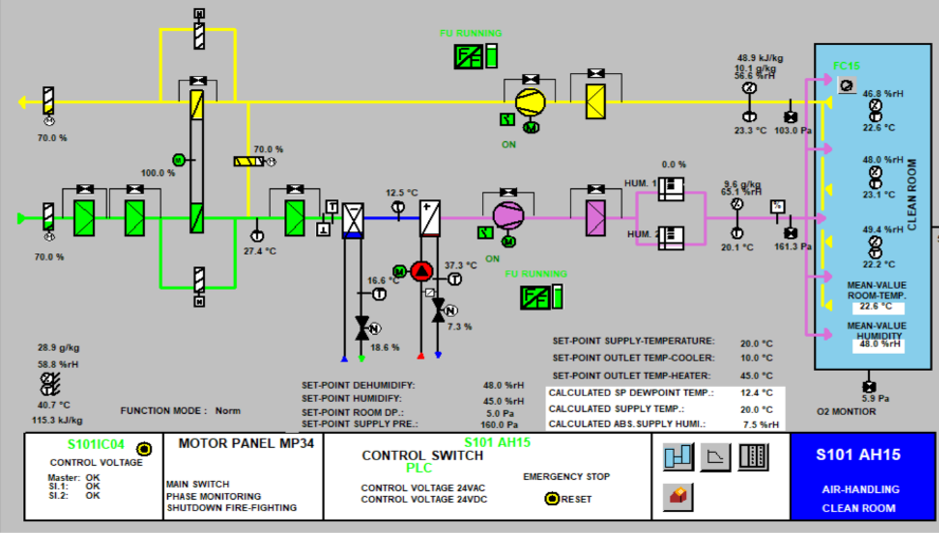

楼宇控制系统及节能改造

博世苏州在工厂设施端配备了智能楼宇控制系统,通过在各工厂及办公楼近18000个能耗监测点安装能源表及传感器,自动采集空调系统、空压机系统、冷水机组、照明系统等的实时数据,同时通过该系统可监测各区域温湿度的实时状态,并实现设备参数的动态调整,如新风系统、空调系统的自动变频控制等,从而提高能源利用效率。

楼宇控制系统

通过楼宇控制系统收集的能耗数据显示,博世苏州约36%的能耗来自生产设备,64%来自工厂及办公楼基础设施,如空调,占工厂总能耗的12%。仅博世苏州一厂空调机组的耗电量在2021年就达到600万千瓦时,核心能耗在于送回风风扇,通过用单相节能直流无刷风扇替代传统工业三相风扇,每台机组每年平均可省电10.9万千瓦时。

空调机组升级前后

博世苏州每年都会开展20多个这样的节能改造项目,例如优化照明调节、优化通风及排风系统运行机制、设备停机管理、优化冷却液出口温度设定、回收空压机余热用于生活热水加热、优化调整实验室真空度、优化热水器管理、汽车测试场地的汽油节省等等。

2019年至2021年间,博世苏州投入约1061万元用于节能改造项目,节省用电959万千瓦时,减少碳排放6010吨。

数字化能源管理系统与生产能效优化

为了进一步提高生产领域的能源效率,博世苏州开发了能源管理平台。平台中的能耗数据一方面来自于楼宇控制系统,另一方面从部门级到生产车间的流水线级、工作站级。此外,能源管理系统与生产执行系统(MES)形成数据互联共享。通过将各生产部门、各条产线的生产数据纳入能源管理平台,可以自动计算出生产出的每一件产品的能耗,并可以实时监控设备的能耗情况苏州废铝回收公司,包括设备在生产、待机、关机等不同状态下的能耗。

基于能源管理平台的数据可视化,有助于团队用系统化的方法来发现问题,并进行系统改进:

在产品设计和产线布线阶段,使用更简单的产品制造流程、更低功耗的设备、更优化的价值流供应链。

在制造阶段,我们建立能源指标架构,将能源数字化,并结合博世生产系统(BPS)方法论进行系统改进,所有的改进都将成为下一步设计的输入。

在产品或设备的使用寿命结束时,考虑如何改造过时的设备以最大限度地发挥其价值。

生产能源改善案例

在博世苏州ABS/ESP电控单元生产线中,通过对能耗数据的系统分析,发现高温炉本体存在因密封性不好造成热量流失、设备在待机状态下持续运行浪费电力等问题,对漏热点进行密封改进。其次,通过PLC及传感器等监控设备运行状态,当一定时间内无产品投入使用时,高温炉自动进入休眠模式,以节省电力,目前在10台高温炉上采取的改进措施,每年可节电30万度。

高温固化炉

例如,在博世苏州SMT生产线中,回流焊设备是主要耗能设备,消耗了整个SMT工艺流程中85%的电力和100%的氮气。为了降低氮气和电力的消耗,该团队在回流焊炉的入口和出口处设计了新的密封帘,并控制氧气浓度,进一步降低氮气流量。通过平衡点分析,确定了经济的氮气添加周期和加热周期,并开发了软件工具,在待机时间内自动关闭氮气注入和停止加热。通过这些措施的实施,博世苏州的36条SMT生产线每年减少氮气消耗约370万立方米,节省电力67万千瓦时。

SMT生产线

光伏发电

博世苏州自2011年起开始实施分布式光伏太阳能发电项目,其中,第一工厂保安室屋顶太阳能光伏板于2011年完工,发电量60千瓦,所发电量用于为员工电动车充电,2018年完工,发电量40千瓦。2019年,第二工厂长阳街停车楼屋顶太阳能光伏板完工,发电量412千瓦。同时,武进分公司厂房屋顶也安装了光伏板,总光伏发电量达到250千瓦。下一步计划于2022年开始在厂区内部轻载屋顶试运行新型柔性光伏板。

博世苏州二厂停车楼光伏板

绿色建筑

博世苏州二厂研发楼208采用建筑一体化模型BIM( )施工解决方案,在建筑设计过程中,通过将2D平面图纸设计转化为3D立体设计,方便进行碰撞检查,直观解决空间关系冲突,优化工程设计,优化净空及管线布置等。项目施工阶段,按照碰撞优化方案进行施工交底及施工模拟,提高了施工质量,减少了可能出现的失误和返工。荣获全国BIM大赛二等奖。

博世苏州208研发大厦

研发大楼还获得了二星级绿色建筑设计认证。研发大楼中央空调系统配备热回收转轮,夏季当室外温度高于室内回风温度时,回风通过热回收转轮排至室外,热转轮释放冷能至热转轮储热芯,室外新风进入时通过储热芯获得冷能,降低温度,从而减少空调制冷机构的制冷消耗,热转轮储热芯则升高温度,减少空调制热量。热回收转轮热转换效率达70%以上,每年可节电3万度。

中央空调系统

楼梯、卫生间等处采用人体感应自动控制开关,公共走廊和开放办公区采用集中照明控制系统管理,开关时间和照度调节可通过软件自动设定,并根据环境光自动调节照度。此外,研发楼配备雨水回收系统,回收部分屋顶、硬地板、绿地等处的雨水,经过滤后进入地下收集池,再用于绿化和景观供水,每年可节约用水1000吨。通过在屋顶花园安装土壤湿度传感器,可实现浇水自动化。

废物处理

博世苏州工厂绿色材料利用率超过95%,实现原材料无害化,单位产品产生的主要污染物、废气、废水排放量均远低于行业标准。

其中工业固废包括废纸板、废塑料、木材、废铁、废铝、废电线等,危险废物包括有机溶剂废液、废矿物油、乳化液、树脂、废桶等,危险废物主要包括废塑料及天元二手材料处理。工业固废综合利用率达100%。

废物处理

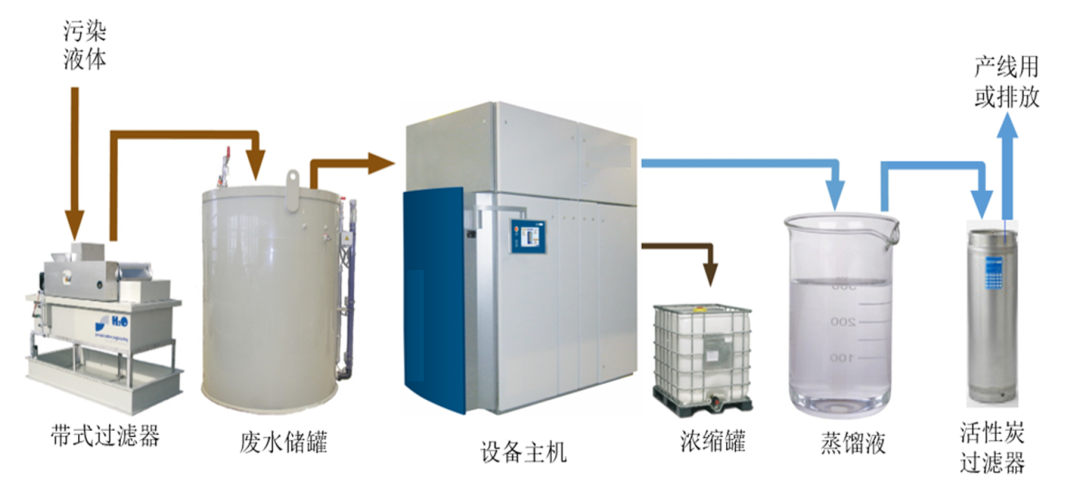

公司采用一流的节水器具和设备,整体工业用水回用率为94.66%,满足节水要求。工业废水主要为洗衣机废水,经过滤去除颗粒物后,进入蒸发器加热,蒸馏分离出蒸馏水和浓缩废液,经处理后,92%的清洗机废水可循环使用,剩余8%的废水浓缩液交由有资质的供应商处理。

废水处理工艺

博世碳中和解决方案服务产出

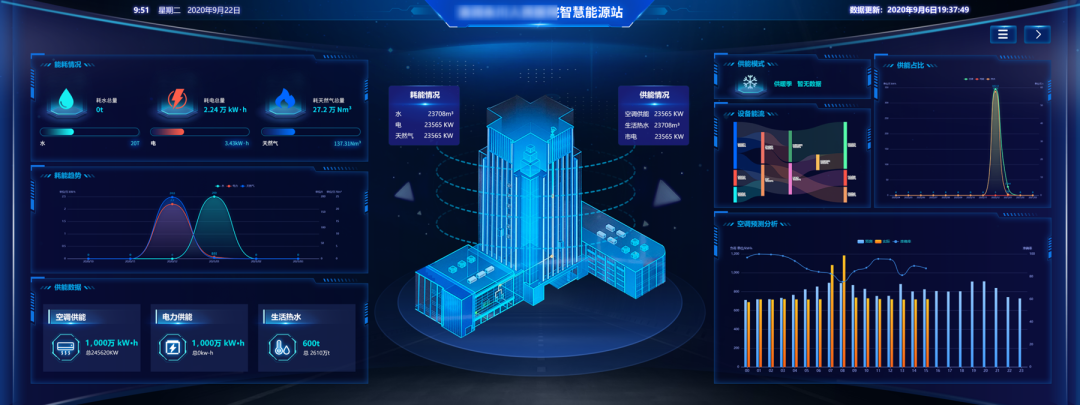

在碳中和方面,博世苏州践行“双管齐下”战略,即一方面在公司内部实现碳中和,另一方面与其他企业分享碳中和经验与解决方案。碳中和相关服务包括:碳中和咨询与培训、智能能源管理平台建设、定制化能源管理数字化运营中心等。

博世智能能源管理平台基于工业4.0技术,可实现生产等能源应用场景的多维度数据采集、分析和管理。平台可以轻松获取仪表、传感器、设备、楼宇控制系统等数据,与MES等系统集成,实现产品层面的精准能源管理。借助大数据分析、人工智能等技术,实现智能负荷预测,有利于订单计划和生产排程、削峰平谷降低能源使用成本。同时,可提供停电预防性解决方案和提前购电依据,使客户企业能够高效管理能源,提高能源使用效率。

能源管理数字化运营中心

此次成功入选国家绿色工厂,是对博世苏州绿色发展战略及成果的充分肯定。除工厂运营外,博世苏州还积极在员工中倡导低碳环保的生活方式,共同助力中国2030年碳排放达峰并实现2060年碳中和目标。

博世苏州官方微信平台

嗨伯乐|阅读博文 |畅享博爱

以上部分内容由“文心一言”整理拓展,转载请注明出处:https://www.2sg.net.cn//55158.html